Inventory Turnover: Pengertian, Rumus, dan 5 Manfaat Bisnis

Overview Inventory turnover ratio memegang peranan krusial dalam mengukur efisiensi operasional bisnis retail. Metrik ini…

Sean Thobias

Januari 23, 2024Setelah mempelajari proses picking pada gudang, hal yang perlu dipelajari selanjutnya adalah strategi pengambilan barang agar proses berjalan efektif.

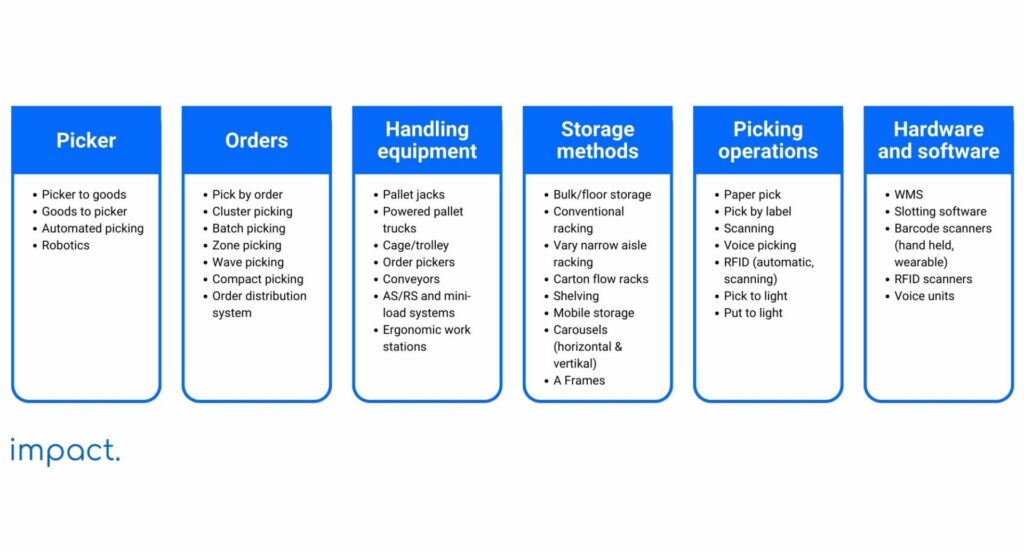

Proses yang menghabiskan sebagian besar biaya pada picking adalah pergerakan antar lokasi pengambilan. Oleh sebab itu, strategi pengambilan barang diperlukan untuk mengurangi lama perjalanan di dalam gudang agar dapat mengurangi biaya. Keterkaitan proses picking pada gambar di bawah ini menunjukkan bahwa picking dapat dilakukan dengan berbagai opsi dan strategi berbeda.

Kebutuhan perusahaan yang berbeda menyebabkan setiap perusahaan menggunakan jenis picking dan strategi yang berbeda. Artikel ini akan membahas berbagai strategi pengambilan barang yang dapat dipertimbangkan untuk perusahaan Anda.

Mayoritas gudang beroperasi dengan otomatisasi yang tidak banyak, sehingga picker to goods masih menjadi strategi pengambilan barang bagi perusahaan untuk menjalankan proses picking.

Pick to order adalah kegiatan pemindahan barang dari gudang ke tempat pengiriman dengan hanya satu kali penanganan. Picker pada pick to order akan mengambil satu per satu pesanan hingga semua pesanan terkumpul ketika berjalan di gudang dengan membawa troli, karung, maupun forklift.

Picker akan berjalan mengikuti rute yang ditentukan dengan membaca daftar pengambilan, instruksi terminal data radio, maupun mengikuti perintah suara yang sudah disediakan. Pesanan dapat berupa barang individu, kardus penuh, atau palet penuh.

Semua lini pesanan diambil secara berurutan dan akan disimpan di rak, carousel, atau flow rack bergantung dengan ukuran barang. Keuntungan mengambil pesanan individu adalah tidak membutuhkan banyak penanganan, namun pesanan dengan beberapa SKU dan jarak yang jauh akan meningkatkan kepadatan selama proses picking.

Cluster picking adalah pengambilan beberapa pesanan dan memilih kompartemen individu di troli maupun karung. Dengan cluster picking, waktu perjalanan dapat berkurang. Kegiatan operasional dapat menggunakan alat yang dapat mengangkat dua pallet sekaligus, seperti pallet trucks, tugs, atau traktor.

Selain itu, cluster picking juga dapat menggunakan konveyor dengan cara melewatkan tote ke pembaca barcode untuk menampilkan ID unik, kemudian semua pilihan tote akan ditampilkan pada terminal pick-to-light individu.

Setiap terminal akan menunjukkan jumlah yang diambil dan lokasi penempatan tote, seperti contohnya pengambilan 8 buah barang ke dalam kompartemen B akan ditampilkan sebagai B8. Ketika semua pilihan untuk semua kompartemen di zona selesai, tote akan dikembalikan ke konveyor, lalu akan lanjut ke zona selanjutnya.

Jumlah pesanan per cluster akan tergantung pada jumlah lini, unit per pesanan, total kubus dan kapasitas tote, karung, atau troli.

Batch picking adalah strategi pengambilan barang atau order dengan mengambil sejumlah pesanan secara bersamaan dalam satu rangkaian tugas atau dengan memecah pesanan menjadi komponen produk dan menggabungkan setiap lini produk.

Terdapat dua alternatif, yaitu pick by line atau pick to zero. Pada pick by line akan beresiko kelebihan barang sehingga perlu dikembalikan ke stock, sedangkan pick to zero jumlah item yang sudah benar akan diambil dan dialokasikan untuk pesanan pelanggan sampai unit dan lini habis.

Keuntungan strategi pengambilan barang ini adalah mengurangi waktu perjalanan dan tenaga yang diperlukan dalam proses pengambilan serta meningkatkan akurasi. Hal ini dikarenakan terdapat dua orang yang terlibat dan barang yang diperlukan untuk beberapa pesanan dapat diambil dalam satu siklus. Sedangkan kekurangannya adalah waktu yang dibutuhkan lebih lama karena terdapat dua tahap pada proses ini.

Batch picking juga dapat meningkatkan jumlah pengambilan lini per jamnya, namun harus tetap menghitung pemeriksaan item. Batch picking sering digunakan dalam distribusi atau logistik yang menerima volume pesanan tinggi dan variasi produk yang besar.

Strategi pengambilan barang ini dapat digunakan pada proses cross-dock dimana produk dapat diambil dan dialokasikan ketika produk sampai di gudang. Penggunaan batch picking dapat menghilangkan aspek putaway dan pengisian ulang sehingga dapat meningkatkan throughput dan akurasi yang pada akhirnya akan mengurangi biaya operasional secara signifikan.

Pesanan dapat dikelompokkan dengan cara yang berbeda, misalnya surat atau e-niaga dikelompokkan berdasarkan pesanan tunggal. Sedangkan pesanan yang berisi barang serupa dapat disatukan.

Batching order dapat dilakukan secara manual, namun saat ini sudah banyak yang menggunakan Warehouse Management System (WMS) untuk menjalankan strategi pengambilan barang ini.

Zone picking adalah strategi pengambilan barang dari area yang telah ditentukan dan setiap picker akan diberi tugas untuk mengambil produk dari zona tertentu yang telah dibagi menjadi beberapa zona-zona kecil.. Tingkat aktivitas akan menentukan jumlah zona yang dialokasikan untuk setiap picker dan instruksi pengambilan akan diproduksi oleh WMS.

Cara kerja strategi pengambilan barang ini adalah setiap pesanan akan dipindah dari zona satu ke zona lainnya hingga semua pesanan selesai dipilih.

Ketika pesanan selesai di zona tersebut, barang dapat dipindahkan ke zona berikutnya untuk tahap pengemasan atau penyelesaian pesanan selanjutnya. Setiap zona ditugaskan kepada seorang atau beberapa pekerja untuk menyelesaikan tugas pengambilan barang masing-masing.

Untuk menjalankan strategi ini dapat dilakukan menggunakan karung, troli. palet, maupun konveyor yang dibantu menggunakan rol atau gravitasi untuk memindahkan kardus atau totes. Volume pesanan yang dikirim ke setiap zona perlu dikontrol untuk mengurangi kemacetan dan memastikan jumlah pilihan setara.

Setiap zona biasanya dapat memuat 1-2 picker dan setiap picker dapat menjaga dua atau lebih zona. Batch picking dapat berjalan efektif pada operasional dengan jumlah SKU yang besar, pesanan lebih dari satu, dan pilihan sedikit hingga sedang per pesanan.

Strategi pengambilan barang yang paling banyak digunakan pada zona ini adalah pick by light, yaitu ketika operator memindah pesanan berikutnya, sejumlah lampu akan menyala di zona tersebut dengan tampilan digital yang menunjukkan jumlah barang yang akan dipilih. Setelah pengambilan selesai, lampu dimatikan dan picker akan pergi ke zona dengan lampu menyala berikutnya.

Pada beberapa perusahaan mereka akan memindai barcode pada produk sebelum dimasukkan ke tote untuk memastikan kebenaran barang yang dipilih. Keuntungan proses ini adalah mengurangi waktu perjalanan dan meningkatkan kecepatan pengambilan.

Strategi pengambilan barang ini biasa digunakan pada perusahaan yang memiliki zona berbeda untuk setiap suku produk, seperti farmasi, barang berbahaya, dan bahan makanan.

Keuntungan dari strategi ini adalah meningkatnya akurasi pesanan dan proses pengiriman menjadi lebih cepat. Pendekatan pengambilan barang ini bertujuan untuk meningkatkan efisiensi dan produktivitas dalam proses pengambilan barang dengan mengurangi lama perjalanan yang diperlukan oleh pekerja.

Wave picking adalah metode pengelolaan gudang yang mengatur pengambilan barang berdasarkan waktu atau gelombang tertentu seperti pada jam tertentu, pagi hari, atau siang hari. Dalam wave picking, pesanan-pesanan yang masuk diproses secara bersamaan dalam periode waktu tertentu yang disebut sebagai gelombang (wave).

Pesanan pada wave picking akan dirilis pada waktu tertentu, seperti pada jam tertentu, pagi hari, atau siang hari. Idenya adalah untuk menyesuaikan dengan keberangkatan kendaraan, siklus pengisian ulang, perubahan shift, dll.

Selama satu gelombang pengambilan barang, operator gudang atau sistem manajemen gudang secara otomatis akan mengambil barang-barang yang dibutuhkan untuk beberapa pesanan sekaligus, sehingga dapat meningkatkan efisiensi dan mengoptimalkan penggunaan sumber daya.

Gelombang tersebut dapat disesuaikan dengan kebutuhan perusahaan, seperti frekuensi pengiriman atau jenis produk tertentu. Dengan menerapkan wave picking, perusahaan dapat mengurangi waktu produksi dan meminimalkan perjalanan yang diperlukan untuk mengumpulkan barang, sehingga meningkatkan throughput gudang secara keseluruhan.

Pendekatan ini sering digunakan dalam distribusi atau logistik dengan volume pesanan yang tinggi dan perubahan yang cepat dalam permintaan pelanggan.

Kekurangan dari strategi pengambilan barang ini adalah persyaratan untuk langkah selanjutnya adalah harus menyatukan kembali pesanan parsial tersebut. Namun, cara ini juga memungkinkan untuk pemeriksaan kedua pada kode dan jumlah produk.

Discrete picking adalah metode pengambilan barang dari gudang di mana setiap pesanan atau item diambil secara individual dan terpisah. Dalam discrete picking, pekerja gudang atau sistem manajemen gudang secara otomatis akan mengumpulkan barang untuk satu pesanan sekaligus. Setiap item diidentifikasi dan diambil secara khusus untuk memenuhi pesanan tertentu.

Meskipun metode ini terlihat memakan lebih banyak waktu discrete picking sering diandalkan untuk meningkatkan akurasi pesanan jika dibandingkan dengan metode picking lainnya, seperti batch picking atau zone picking. Keakuratan yang tinggi ini sangat penting dalam sektor-sektor di mana kesalahan pengiriman dapat memiliki dampak besar, seperti e-commerce atau industri distribusi.

Dengan menggunakan discrete picking, perusahaan dapat memastikan bahwa setiap pesanan diproses dengan cermat dan sesuai dengan kebutuhan pelanggan.

Strategi pengambilan barang selanjutnya adalah Goods-to-picker. Jenis strategi ini dapat memberikan banyak manfaatkan walaupun terdapat variasi konfigurasi sistem. Menurut Dematic (2009), manfaat yang didapatkan dari penggunaan goods to picker adalah sebagai berikut:

• Mengurangi waktu perjalanan

Order pickers tidak perlu berkeliaran di gudang sehingga waktu tempuh yang dibutuhkan lebih sedikit. Pengurangan waktu perjalanan dapat meningkatkan produktivitas dan mengurangi tenaga kerja yang dibutuhkan.

• Menghilangkan pick face tertentu

Strategi pengambilan barang goods-to-person melibatkan penyimpanan inventaris di rak lorong atau sistem AS/RS. Setiap SKU akan diambil ketika diperlukan dan sistem ini akan menentukan waktu pengambilan barang serta penempatan pada lokasi yang kurang efektif.

• Mengurangi system footprint

Ruang yang dibutuhkan untuk strategi pengambilan barang goods-to-person lebih kecil dibandingkan strategi pengambilan barang konvensional.

Jika penyimpanan memiliki kepadatan tinggi, maka goods-to-picker dapat menghemat ruang. Biasanya footprint metode ini 30-50% lebih rendah daripada penyimpanan konvensional.

• Keamanan produk

Ketika produk diletakkan pada sistem kepadatan tinggi (AS/RS), maka keamanan produk akan terjamin dan tidak ada akses bagi staf untuk produk tersebut. Keamanan produk penting untuk menjaga akurasi inventaris, mengurangi pencurian, dan memastikan strategi first in, first out.

• Ergonomic workstation

Tempat pengambilan dapat dirancang untuk kenyamanan karyawan dengan menyesuaikan tingkat kerja, rentang gerak dan lingkungan, termasuk pencahayaan serta suhu. Selain itu, workstation dapat dibangun untuk mendukung karyawan berkebutuhan khusus, sehingga memungkinkan akses secara universal.

• Kecepatan dalam pemilihan pesanan

Karena tidak ada atau hanya sedikit waktu perjalanan yang dibutuhkan serta pengambilan dilakukan secara ergonomis, pemilihan pesanan dapat dilakukan lebih cepat. Sebagian besar operasional mencapai kecepatan 500-1000 lini yang diambil/jam/operator dan goods-to-picker memungkinkan SKU yang bergerak cepat dan lambat diperlakukan sama.

• Akurasi

Goods-to-picker dapat melakukan proses picking lebih akurat karena operator akan menangani satu SKU pada satu waktu, sehingga mengurangi resiko kesalahan. Sebagian besar stasiun dengan metode ini menggunakan teknologi put-to-light untuk menunjukkan jumlah lokasi secara otomatis.

• Stasiun kerja terpisah

Staf dapat bekerja secara paralel karena stasiun dibuka dan ditutup sesuai dengan volume bisnis pada shift operasional tertentu. Terdapat redundansi dalam konfigurasi ini karena item dapat diproses di lokasi manapun di workstation terpisah.

• Pemanfaatan workstation yang tinggi

Workflow ke tempat pengambilan dapat berjalan lancar dan konsisten karena order picker bekerja tanpa perlu menunggu untuk mulai bekerja. Produktivitas pekerja tidak dipengaruhi oleh struktur khas traditional pick karena terdapat momen mereka harus menunggu pekerjaan lainnya selesai.

• Pengurutan

Saat mengerjakan pesanan pelanggan, menggunakan strategi pengambilan barang ini urutan SKU dapat berjalan lancar. Misalnya, barang dapat disajikan kepada pemilih pesanan berdasarkan berat (berat ke ringan). Contoh lainnya, pesanan dapat dikerjakan berurutan berdasarkan grup suku.

• Profil pesanan

Strategi pengambilan barang ini tidak akan terpengaruh oleh perubahan profil perusahaan. Misalnya, pesanan single-item dan multi-item dapat dikerjakan setara secara efisien.

• Pertumbuhan SKU

Jika lebih banyak SKU ditambahkan, sistem penyimpanan dapat menyimpan beban baru (jika berukuran untuk pertumbuhan) atau sistem dapat diperluas dengan modul penyimpanan otomatis tambahan, atau modul yang ada dapat diperpanjang.

Contoh strategi pengambilan barang goods-to-picker adalah sebagai berikut:

Compact picking system berbasis goods-to-picker sangat ideal untuk produk yang bergerak lambat pada gudang ritel dan grosir. Selain itu, juga hemat biaya untuk gudang yang menangani suku cadang dan komponen untuk sektor yang memiliki berbagai macam SKU, seperti sektor otomotif.

Cara kerja sistem ini adalah produk diambil dari area penyimpanan dan dibawa oleh konveyor ke workstation kemudian disatukan dengan barang lainnya, lalu diletakkan di kardus untuk pengiriman.

Sistem distribusi pesanan sangat ideal untuk proses bisnis dengan jumlah lini pesanan besar yang dipenuhi sedikit SKU. Tote atau kardus produk tunggal diangkut ke operator yang mendistribusikan barang ke order totes untuk dikontrol melalui put-to-light. Konsep ini bekerja secara efisien di sektor mail order dan e-commerce.

Pada kedua operasi di atas, workstation memainkan peran utama pada keseluruhan sistem. Industri Vanderlande telah mengembangkan rumpun workstation ergonomis yang menawarkan berbagai kapasitas dari 100-1000 jalur pesanan per jam. Fitur utamanya adalah sebagai berikut:

Workstation dirancang untuk memungkinkan kinerja berkelanjutan untuk mencegah Repetitive Strain Injury (RSI) dan kelelahan, sehingga dapat meningkatkan waktu operator yang efektif. Dematic telah memperkenalkan workstation (Rapid Pick) yang dapat disesuaikan dengan kebutuhan individu operator. Sebagai langkah pertama, tempat operator dan meja kerja dapat disesuaikan ketinggiannya.

Hal ini dapat memungkinkan stasiun disesuaikan dengan ukuran tubuh yang berbeda. Selain itu, stasiun pengambilan perlu memiliki pencahayaan yang optimal, kontrol pengoperasian yang besar dan nyaman, serta tombol yang dapat dilihat. Height- and rake adjustable Human–Machine Interaction (HMI) yang tinggi juga perlu disesuaikan.

Tampilan HMI menyediakan manajemen visual dari proses pengambilan dengan layar beraneka warna dan beresolusi tinggi. Layar akan menampilkan simbol untuk volume artikel, foto produk yang akan dipilih, dan deskripsi 3D tentang posisi pilihan kardus pesanan.

Semua fitur ini dapat menciptakan sistem pengambilan pesanan yang akurat dan aman serta dapat terintegrasi pada setiap stasiun pengambilan.

Fitur selanjutnya adalah memungkinkan konfigurasi urutan otomatis dalam proses pengambilan.

Selain manajemen totes/kardus, stasiun dapat dilengkapi dengan dua jalur conveyor, yaitu di belakang untuk totes donor dan di depan untuk kardus pesanan. Totes/kardus disajikan secara ergonomis kepada operator untuk memberikan akses pengambilan yang nyaman.

Pengambilan kardus pesanan diarahkan oleh parameter visual yang ditunjukkan pada layar dan setiap penempatan pada kardus pesanan dikonfirmasi melalui terminal atau tombol. Setelah pesanan disatukan, sistem IT akan menghilangkan pemberian totes dan kardus pesanan.

Jika totes kosong selama picking, maka akan disangga di stasiun dan digunakan ketika proses berlangsung yang diarahkan oleh sistem TI.

Harapannya, workstation ini akan membawa hingga 1.800 unit per jam dengan kapasitas penuh.

Keadaan pasar yang kompetitif menjadikan perusahaan untuk beralih menggunakan otomatisasi sistem agar kebutuhan untuk meningkatkan kecepatan, akurasi, dan produktivitas dapat tercapai.

Industri Vanderlande memperkenalkan Automated Case Picking (ACP) pada tahun 2009 sebagai strategi pengambilan barang dan mengklaim dapat menurunkan biaya setiap penanganan sebesar 40%. Sistem ini ditujukan untuk pengecer makanan yang membutuhkan kapasitas sistem yang tinggi.

Cara kerja sistem strategi pengambilan barang ini adalah palet yang tiba atau yang berada di penyimpanan massal akan secara otomatis dilepaskan lapis demi lapis.

Setiap lapisan palet disimpan dan dibawa oleh sistem AS/RS. Penyimpanan lapisan pallet ini dapat mengurangi jumlah pergerakan crane, sehingga dibutuhkan lebih banyak sistem AS/RS untuk mempercepat pekerjaan.

Investasi awal untuk sistem ACP yang lebih rendah dengan waktu payback yang singkat serta pengurangan biaya order picking hingga 40% menjadikan penggunaan sistem ACP merupakan pilihan yang tepat.

Sistem ACP baru juga dapat mengamankan ketersediaan stok di pick face, memastikan waktu pemrosesan pesanan yang singkat, dan meningkatkan tingkat layanan ke toko ritel makanan.

Keuntungan penggunaan sistem otomatisasi adalah sebagai berikut:

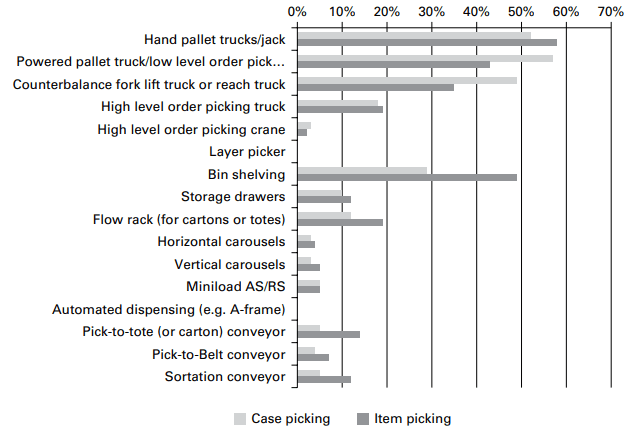

Namun masih sedikit gudang yang memanfaatkan sistem otomatisasi pada picking. Gambar dibawah ini menunjukkan otomatisasi tidak begitu berpengaruh pada contoh operator gudang.

Sumber: Warehouse Management; Use of Equipment for Picking

Sebelum Anda beralih menggunakan otomatisasi, Anda perlu memastikan kegiatan operasional berjalan secara efisien saat tidak menggunakan teknologi. Ketika semua sudah dipastikan, Anda dapat memepertimbangkan menggunakan teknologi untuk meningkatkan produktivitas.

Selain itu, Anda juga perlu mempertimbangkan persiapan dan lama waktu yang dibutuhkan untuk otomatisasi, mulai dari desain, evaluasi, dan implementasi.

Berikut ini adalah kekurangan dari otomatisasi yang dapat Anda pertimbangkan:

Elemen pengambilan barang (picking) dalam proses gudang mencakup beberapa aspek kunci yang perlu dikelola dengan baik untuk memastikan efisiensi dan akurasi operasional. Berikut adalah beberapa elemen utama dalam proses pengambilan barang:

Gudang sering dibagi menjadi zona atau area tertentu, di mana setiap zona memiliki tanggung jawab terhadap sejumlah barang atau jenis produk tertentu. Hal ini membantu mengatur aliran pekerja dan memastikan konsentrasi pada tugas tertentu.

Ada beberapa metode picking yang dapat diterapkan, seperti discrete picking, batch picking, zone picking, atau wave picking. Pemilihan metode ini tergantung pada karakteristik inventaris dan volume pesanan yang dihadapi oleh perusahaan.

Peralatan seperti handheld scanners, voice picking devices, atau perangkat RFID digunakan untuk mengidentifikasi dan memverifikasi barang selama proses pengambilan. Peralatan ini memastikan akurasi dan efisiensi dalam menemukan serta mengambil barang.

Penggunaan barcode atau RFID membantu dalam identifikasi yang akurat dan cepat selama proses picking. Ini meminimalkan kesalahan manusia dan mempercepat waktu respon.

Pekerja menerima instruksi picking melalui perangkat suara (voice picking), handheld devices, atau melalui sistem otomatis. Instruksi ini memberikan petunjuk tentang item apa yang harus diambil, berapa banyak yang diambil, dan dari lokasi mana.

Terdapat berbagai strategi pengambilan barang yang dapat diaplikasikan untuk meningkatkan efisiensi. Terdapat hal yang perlu diketahui, yaitu setiap perusahaan memiliki kebutuhan yang berbeda sehingga strategi dan peralatan yang digunakan juga berbeda.

Strategi picker-to-goods tetap menjadi strategi pengambilan barang yang paling banyak digunakan dalam saat ini operasional gudang. Namun, strategi goods-to-picker dapat menggunakan otomatisasi sehingga pekerjaan lebih cepat selesai dan biaya yang dikeluarkan lebih terjangkau

Peralatan gudang yang digunakan oleh setiap perusahaan bisa saja berbeda karena disesuaikan dengan kondisi dan kebutuhan perusahaan. Artikel selanjutnya akan membahas peralatan yang dapat digunakan pada operasional gudang.

Dematic C. 2009. Goods to Person Order Fulfilment. Dematic Corporation

Richard G. 2011. Warehouse Management. Great Britain: Kogan Page Limited.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Hubungi kami untuk mendapatkan perbandingan fitur lengkap dari 7 sistem ERP terbaik di Indonesia.