Purchase Order (PO): Fungsi, Contoh & Bedannya dengan Invoice

Purchase order adalah dokumen resmi dari pembeli kepada penjual berisi rincian produk secara detail. Lalu,…

Nuril

September 9, 2025Perbaikan sistem dimulai dengan menyederhanakan proses dan prosedur, namun tetap harus dikerjakan secara optimal agar hasilnya maksimal. Proses yang dilakukan dengan baik akan meningkatkan produktivitas serta mengurangi biaya operasional.

Walaupun gudang dibedakan berdasarkan ukuran, tipe, fungsi, lokasi, dan kepemilikan, pada dasarnya proses pada gudang tetap sama. Efisiensi pada proses gudang dapat dicapai salah satunya dengan cara memanfaatkan teknologi terbaru yang tersedia.

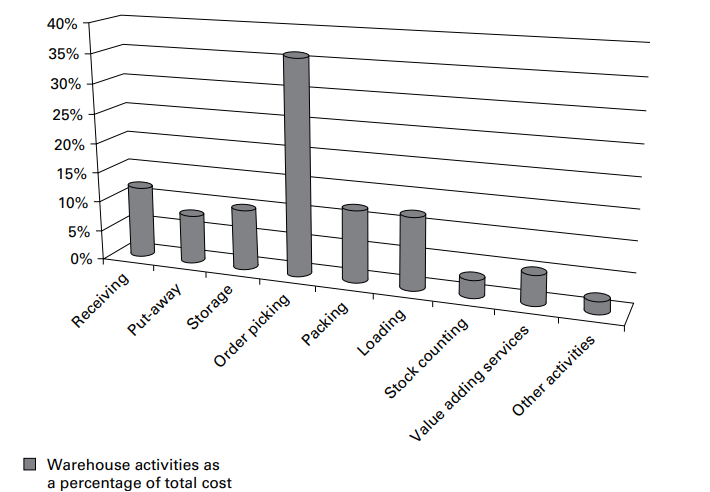

Gambar di bawah ini menunjukkan biaya yang dihabiskan pada setiap aktivitas gudang serta pentingnya operasi pick, pack, dan despatch dalam kegiatan operasional. Angka-angka ini akan bervariasi tergantung pada jenis operasional.

Sumber: Gwynne Richards; Warehouse Management; Warehouse process: receiving dan put-away

Selain ketiga proses tersebut, pre-receipt dan receiving juga merupakan proses yang penting. Menerima produk yang salah atau meletakkan produk di tempat yang salah dapat mengakibatkan kesalahan yang fatal.

Pada artikel ini, kami akan membahas proses gudang mulai dari sebelum menerima barang (pre-receipt) sampai pada tahap put-away. Put away sendiri mengacu pada seluruh kegiatan gudang yang terjadi antara penerimaan barang dari vendor sampai proses disimpan pada rak gudang.

Untuk penjelasan lebih lanjut, silahkan simak pembahasan dibawah ini.

Hal pertama yang harus dilakukan adalah memastikan supplier menyajikan barang ke gudang dengan cara yang tepat. Pembeli tidak mengetahui perihal proses penerimaan barang, sehingga barang yang sampai ke pembeli harus memiliki kualitas yang sesuai dengan deskripsi.

Manajer gudang memiliki peran untuk terlibat dalam menentukan dan menyetujui pengemasan, barang per kardus, kardus per palet, pelabelan khusus yang diperlukan, dan moda transportasi untuk memastikan produk yang dipesan sepadan dengan fasilitas penyimpanan.

Tidak sedikit produk yang sampai di gudang dengan kualitas yang tidak baik, seperti kemasan dan label yang tidak sesuai, hingga jumlah produk yang tidak tepat. Oleh karena itu, terdapat hal-hal yang perlu didiskusikan sebelum mulai memesan, di antaranya adalah:

Metode pengiriman harus sepadan dengan peralatan yang tersedia di gudang agar operasional berjalan efektif. Seperti contohnya, kekurangan loading bay, mengharuskan penggunaan kendaraan yang dilengkapi tail-lift atau side-(unloading).

Pengiriman banyak barang ke luar negeri menyebabkan peningkatan lalu lintas container. Akibatnya sebagai pemilik usaha, Anda perlu memutuskan untuk menggunakan metode loose load atau membuat palet kargo.

Menggunakan palet dapat melindungi dari kehilangan dan kerusakan selama penanganan serta mengurangi jumlah orang yang diperlukan untuk loading dan unloading produk dari container.

Trade-off-nya adalah pengurangan pemanfaatan ruang dalam container. Penggunaan palet dapat mencapai 10% dari ruang bergantung pada jenis palet yang digunakan. Terkadang juga terdapat palet yang tidak dapat ditumpuk, mengakibatkan pemanfaatan ruang berkurang secara signifikan.

Akibat pengurangan ruang, penggunaan palet juga dapat meningkatkan biaya pengiriman antara 15-33% bergantung dengan beban setiap unit. Namun, terdapat pengurangan biaya pada pengiriman serta pengurangan potensi kerusakan pada produk dan cedera pada staf.

Salah satu cara untuk mengurangi efek trade-off adalah dengan menggunakan slip sheet sebagai pengganti palet. Slip sheet dibuat dari fiberboard,yaitu kardus tebal atau plastik tipis dengan bentuk dan ukuran sesuai beban unit dan ketebalan lembaran sekitar 2 sentimeter.

Cara penggunaannya adalah beban ditempatkan pada slip sheet di dalam wadah, lalu ketika barang sampai di tujuan akhir, slip sheet dan bebannya dilepas dengan menggunakan attachment forklift khusus dan ditempatkan pada palet untuk penyimpanan.

Baca juga: Metode Penyimpanan Barang di Gudang: Jenis dan Contohnya

Pada akhirnya, container dengan jumlah produk yang cukup banyak masih harus disortir di receiving bay baik produk dengan palet maupun loose loaded.

Ketika produk loose loaded di container sampai, produk tersebut harus menggunakan palet sebelum disimpan di rak. Jika memungkinkan kardus ini perlu ditumpuk sedemikian rupa sehingga tidak ada overhang dan tidak ada potensi kerusakan ketika diatur pada palet.

Pemanfaatan off-the-shelf software dapat memudahkan dalam meningkatkan kemampuan load building. Palet tidak hanya terlihat rapi tetapi juga dapat mengurangi resiko kerusakan pada produk.

International Organization for Standardization (ISO) memberikan sanksi atau peraturan terkait enam dimensi palet yang secara detail tertera pada ISO 6780: Flat pallets for intercontinental materials handling – principal dimensions and tolerances. Enam dimensi tersebut disajikan pada tabel di bawah:

|

Dimensi dalam mm (Lebar x Panjang) |

Dimensi dalam inci (Lebar x Panjang) |

Negara yang menggunakan |

|

1219 x 1016 |

48.00 x 40.00 |

Amerika Utara |

|

1000 x 1200 |

39.37 x 47.24 |

UK dan Asia, pallet umumnya disebut industrial pallet |

|

1165 x 1165 |

44.88 x 44.88 |

Australia |

|

1067 x 1067 |

42.00 x 42.00 |

Kebanyakan negara |

|

1100 x 1100 |

43.30 x 43.30 |

Asia |

|

800 x 1200 |

31.50 x 47.24 |

Eropa, pallet umumnya dikenal sebagai euro pallet |

Ukuran palet yang akan disimpan menentukan konfigurasi rak, sehingga dibutuhkan konfigurasi yang fleksibel. Salah satu solusinya adalah menggunakan palet plastik. Inovasi terbaru di dunia palet adalah iGPS plastic pallet dengan kelebihan 100% produk dapat didaur ulang dan beratnya 30% lebih ringan daripada palet kayu.

iGPS plastic pallets tidak perlu perawatan, sehingga mereka mengklaim lebih cocok untuk memindahkan bahan makanan di gudang.

Produk yang dikirim dengan kardus perlu diberi label agar mudah diidentifikasi. Solusinya adalah dengan menggunakan barcode yang harus sepadan dengan peralatan radio frequency (RF) dan menyimpan data seperti kode produk, deskripsi, dan jumlah paket.

Konsistensi diperlukan pada supply chain dalam hal jumlah paket yang disediakan, disimpan, dan yang akan dijual, sehingga antara jumlah pasokan dan permintaan sesuai.

Jumlah paket akan tergantung pada nilai, berat dan volume produk. Meskipun tidak ada batasan hukum, kardus tidak boleh memiliki berat lebih dari 20 kg. Selain itu, diperlukan konsistensi pada alur produk untuk memastikan akurasi selama penghitungan stok dan mengurangi kesalahan pengambilan.

Selain itu, diperlukan adanya diskusi antara gudang, pengadaan, customer service, dan pemasok, Salah satu contohnya adalah diskusi mengenai persyaratan dengan supplier serta memerlukan supplier untuk melakukan hal berbeda dari biasanya.

Hal lain yang perlu diingat adalah aturan 80/20. Tidak hanya diartikan sebagai 20 persen pemasok menyediakan 80 persen dari stok Anda, tetapi juga berarti 20 persen pemasok menyebabkan 80 persen masalah barang Anda, sehingga perlu diperhitungkan.

Masalah biasanya muncul karena mereka tidak menyadari efek tindakan mereka pada operasional Anda. Oleh karena itu, akan lebih mudah jika Anda melakukan pendekatan langsung terhadap masalah tersebut dan bekerja dengan supplier untuk memperbaiki situasi.

Salah satu tantangan utama manajer gudang adalah mencocokkan jam kerja dengan work content. Seminimal mungkin waktu yang diperlukan (labour touch points) untuk menangani produk, akan tetap menyebabkan pengurangan jam kerja dan berakibat mengurangi biaya.

Berdasarkan kegiatan operasional, tenaga kerja dapat menjadi satu-satunya biaya terbesar di gudang, yaitu hingga 48-60% dari total biaya gudang tergantung otomatisasi yang digunakan. Kegiatan in-handling mencapai sekitar 20% dari total biaya gudang ritel.

Langkah pertama yang harus dilakukan pada preparation adalah memastikan supplier mengirim produk ke gudang ketika Anda sudah memutuskan, bukan ketika kondisi tersebut cocok bagi mereka. Terdapat pengecualian untuk hal ini, yaitu ketika perusahaan kesulitan pada pengiriman paket untuk mengikuti waktu pemesanan karena pengiriman mereka.

Dengan memberikan waktu pengiriman untuk setiap supplier atau subkontraktor mereka, Anda memegang kendali dan dapat mencocokkan jam kerja dengan work content.

Untuk memberikan waktu pengiriman, hal pertama yang dilakukan adalah, Anda perlu mencocokkan panjang slot waktu dengan waktu yang diperkirakan untuk mengerjakan tugas.

Misalnya, diperlukan waktu 30 menit untuk menurunkan trailer palet sepanjang 13,6 meter (45 kaki) dan 15 menit lagi untuk memeriksa dan memindahkan pallet ke area penyimpanan, sedangkan container 20 kaki yang dimuat longgar dapat memakan waktu hingga tiga jam tergantung pada jumlah SKU dan staf yang dikerahkan.

Anda perlu mencatat waktu yang diperlukan untuk setiap jenis pengiriman dan memberikan informasi ini dengan tim pemesanan. Informasi ini digunakan untuk menentukan jumlah tenaga kerja dan peralatan yang dibutuhkan untuk melakukan tugas tersebut, sehingga perencanaan dapat berjalan lebih efisien.

Staff gudang perlu mengetahui produk yang dikirim, jenis kendaraan, dan peralatan yang diperlukan ketika menurunkan muatan. Ketika semua telah dipastikan dan waktu sudah dihitung, langkah selanjutnya adalah slot pemesanan yang sesuai dialokasikan dan referensi pemesanan diberikan kepada supplier.

Rincian perjanjian pertukaran palet juga perlu dipastikan. Penggunaan palet dalam sistem sewa mengharuskan kedua belah pihak untuk mencatat secara akurat pergerakan dalam sistem.

Pra-advice dari produk yang dikirim juga disarankan agar detailnya dapat dimasukkan ke dalam Warehouse Management Software (WMS). Beberapa WMS menggunakan informasi ini untuk mengalokasikan lokasi palet sebelum produk sampai. Informasi tersebut juga digunakan untuk memeriksa pengiriman.

Ketika barang sampai, keadaan kendaraan perlu diperiksa termasuk segel terhadap referensi pemesanan dan selanjutnya kendaraan dialokasikan pada loading bay atau lokasi di halaman.

Sebelum mengontrol suhu kendaraan offloading, riwayat suhu kendaraan saat transit perlu diperiksa terlebih dahulu bersamaan dengan suhu barang saat ini.

Setelah kendaraan sudah diposisikan pada ruangan atau halaman untuk offloading, tim yang menangani harus memiliki tenaga kerja dan peralatan yang sesuai untuk mengelola proses offloading secara efisien.

Metode yang paling umum untuk menurunkan kendaraan palet ke ruang pemuatan adalah dengan truk palet bertenaga, truk palet tangan, atau dongkrak palet. Beberapa perusahaan menggunakan truk forklift counter-balance; namun, berat truk, pengemudi, dan beban di lantai yang berpotensi lemah atau rusak bisa menyebabkan kecelakaan.

Untuk mempercepat proses ini, telah tersedia sistem unloading secara otomatis dan dapat menurunkan 26 palet hanya dalam 5 menit. Gambar di bawah ini menunjukkan salah satu metode unloading, yaitu menggunakan tracks.

Image source: Robotics and Automation News

Unloading loose-loaded container merupakan kegiatan operasional yang memakan banyak waktu, karena membutuhkan setidaknya dua orang turun untuk menurunkan muatan lalu menempatkan barang-barang ke palet. Selain itu, terdapat orang ketiga yang menunggu palet ditumpuk untuk dibawa ke area pemeriksaan.

Proses ini tidak produktif karena staf di dalam container harus menunggu palet penuh digantikan dengan yang sudah kosong, sedangkan pengemudi forklift menunggu palet dibangun.

Pada suatu container bukan berarti hanya terdapat produk yang sama, sehingga diperlukan penyortiran pada unloading dock. Proses ini tidak efisien dan berbahaya bagi staf yang harus terus-menerus membungkuk dan meregangkan tubuh di dalam container dan berada di dekat Material Handling Equipment (MHE). Belum lagi pencahayaan yang buruk sehingga kondisinya tidak kondusif.

Palet atau stillages dapat diletakkan di kedua sisi konveyor dan ditumpuk dengan item yang sesuai. Palet ini dapat ditempatkan pada platform yang naik dan turun sesuai dengan ketinggian bangunan palet, sehingga mengurangi jumlah pembengkokan dan peregangan oleh operator.

Agar operasi ini berjalan lancar, pemasok perlu diinstruksikan untuk memuat produk yang sama pada wadah yang sama. Peningkatan produktivitas berpotensi akan meningkat hingga 50% dengan menggunakan proses ini.

Dengan peningkatan otomatisasi, akan ada kemungkinan yang lebih besar pada penyeragaman kardus karena robot saat ini digunakan untuk membangun palet baik pada intake maupun untuk despatch.

Peralatan lainnya termasuk truk forklift dengan attachment penjepit untuk offloading white goods dan kardus yang lebih besar serta truk forklift dengan attachment slip sheet untuk unloading container.

Ketika barang sudah di-offload, Anda perlu memutuskan apakah perlu diperiksa sebelum disimpan. Skenario yang ideal adalah memindahkan barang masuk langsung dari loading bay ke area penyimpanan atau despatch area jika barang di-cross-dock.

Masalah yang ada pada proses ini adalah kepercayaan kecuali Anda 100% percaya dengan supplier dapat mengirimkan barang yang sesuai. Terdapat solusi untuk masalah ini, yaitu dengan melakukan pemeriksaan acak terhadap produk tertentu dibandingkan memeriksa secara keseluruhan.

Sejumlah retail telah menggunakan GFR (Good Faith Receiving) di mana produk diterima di pusat distribusi tanpa melakukan pemeriksaan ketika produk datang. Pemeriksaan dilakukan secara acak dan setiap perbedaan yang ditemukan dilaporkan kepada supplier secara pro rata. Hal ini memungkinkan pengemudi untuk melanjutkan pengiriman mereka dan menekan supplier untuk meningkatkan akurasi pengiriman mereka.

Jika GFR tidak diperkenalkan, manajer dapat menentukan peraturan dan kelengkapan pemeriksaan produk. Pemeriksaan dilakukan dengan mengukur performa supplier yang didasarkan pada keakuratan pengiriman terbaru.

Supplier baru akan khawatir ketika Anda melakukan pemeriksaan pada kiriman pertamanya dan Anda akan terus melakukannya hingga percaya dengan keakuratan supplier. Sementara untuk pemasok berpengalaman, dapat dilakukan pemeriksaan 10% pada setiap pengiriman yang masuk. Jika menemukan perbedaan, Anda dapat memeriksa 10% selanjutnya.

Trade-off di sini adalah antara waktu yang diperlukan untuk memeriksa pengiriman masuk, jumlah perbedaan yang ditemukan, dan waktu yang diperlukan untuk menanganinya.

Keputusan lain yang harus dibuat adalah apakah catatan pengiriman digunakan untuk memeriksa pengiriman atau apakah ‘blind’ count dibuat (operator tidak mengetahui jumlah yang diharapkan sampai penghitungan selesai) dan pengiriman aktual diperiksa silang terhadap dokumen setelah seluruh muatan diterima ke gudang.

Pemanfaatan barcode telah mempercepat proses pemeriksaan dan meningkatkan akurasi. Produk dapat dipindai dan membandingkan detailnya secara real time (jika nirkabel diaktifkan).

Setelah dipindai, barang dapat dipindahkan langsung ke staging point berikutnya, untuk melakukan kontrol kualitas, forward pick face, penyimpanan cadangan atau despatch bay untuk cross docking.

Pengenalan RFID selanjutnya akan mengurangi waktu pemeriksaan di ruang penerimaan. Produk yang memiliki tag yang sesuai dapat dikenali dan dihitung saat masuk ke gudang dan diteruskan secara real time ke WMS software.

Aberdeen Group (2009b) telah melaporkan bahwa 70% perusahaan terbaik di kelasnya lebih memungkinkan menerima barang tanpa menggunakan dokumen kertas dibandingkan perusahaan lainnya. Hal ini disebabkan proses telah bermigrasi ke penggunaan barcode, RFID atau teknologi suara.

Mencatat dan melaporkan perbedaan baik secara internal maupun eksternal adalah bagian mendasar dari proses penerimaan. Tabel di bawah ini menunjukkan contoh laporan ketidakpatuhan barang yang diterima.

|

Tanggal diterima |

Pemasok |

Kode produk |

Nomor pesanan pembelian |

Referensi pemesanan |

Ketidakpatuhan |

|

03/04/21 |

ABC |

59193 |

26620 |

1128 |

Barcode tidak dapat di scan |

|

03/04/21 |

ABC |

105729 |

26620 |

1128 |

Karton luar melebihi 20 kg |

|

06/04/21 |

DEF |

541037 |

29901 |

2832 |

Barcode di luar, bukan di dalam |

|

07/04/21 |

FHI |

925739 |

29992 |

3314 |

Kuantitas tidak sesuai ekspektasi |

|

07/04/21 |

FHI |

017592 |

29992 |

3314 |

Barcode tidak dapat di scan |

|

08/4/21 |

JKL |

752948 |

3210 |

2109 |

Tidak ada stiker harga |

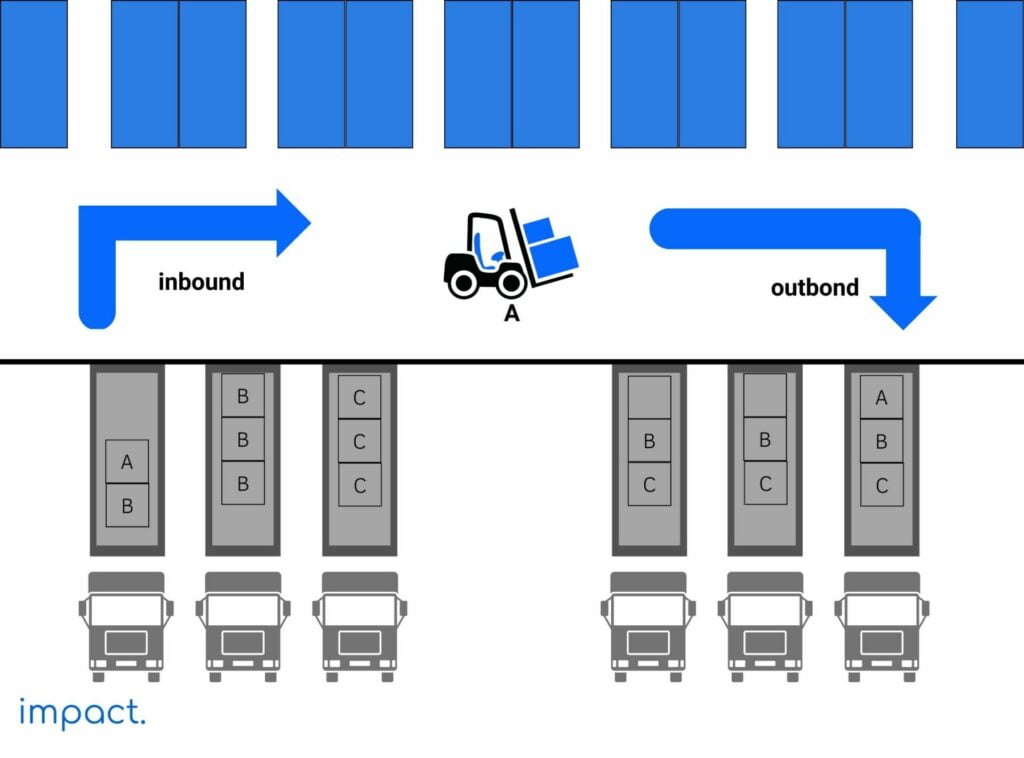

Tujuan dari sebagian besar gudang adalah untuk meningkatkan tingkat throughput dan mengurangi jumlah stok yang dimiliki. Cross docking adalah proses pemindahan produk langsung dari goods-in ke despatch bay. Proses ini dilakukan untuk menghindari produk ditempatkan ke dalam toko dan operasi pengambilan selanjutnya.

Cross docking membutuhkan dukungan dari supplier dalam hal menyajikan produk. Kegiatan ini termasuk pelabelan yang jelas, pemberitahuan awal kedatangan serta pengiriman yang akurat dan tepat waktu. Cross docking membutuhkan sistem untuk mengidentifikasi produk dan proses untuk mengenali dan mendorong pengiriman.

Setelah check-in, produk harus dibawa langsung ke area pengiriman. Lokasi lantai atau rak sementara akan dicatat pada sistem untuk menginformasikan staf bahwa produk sedang menunggu pengiriman. Detail harus dicatat untuk memberikan jejak audit.

Poin lain yang perlu dipertimbangkan adalah jumlah ruang yang tersedia di area masuk dan keluar. Ruang yang cukup adalah kunci untuk memindahkan produk dengan cepat dan aman. Setiap kemacetan di area ini akan memperlambat proses dan berpotensi menyebabkan ketegangan antar tim.

Selain itu, diperlukan staging area yang ditandai dengan baik sebagai lokasi produk ditempatkan sebelum pengiriman. Area rak drive-in dapat membantu dalam mengatur beban untuk koleksi tertentu.

Cross docking digunakan secara signifikan dalam pergerakan barang yang mudah rusak melalui supply chain. Retailer menggunakan sistem ini di pusat distribusi lokasi mereka untuk menerima produk dari beberapa supplier, kemudian menyortir, dan melakukan pengiriman selanjutnya ke toko yang berbeda.

Sistem just-in-time juga mengandalkan cross docking untuk mengirimkan suku cadang ke pusat cross-dock untuk disatukan dan dikirim secara berurutan.

Gambar di bawah ini adalah salah satu contoh cross docking

Setiap produk memiliki persyaratan untuk memiliki catatan lebih dari sekadar data standar seperti kode produk, deskripsi, dan kuantitas pada saat kedatangan. Informasi lain dapat mencakup nomor batch atau slot dan nomor seri.

Pada produk tertentu dibutuhkan pemeriksaan penerimaan yang lebih ketat. Produk tersebut di antaranya adalah produk high-value, makanan, barang berbahaya, dan produk yang sensitif terhadap suhu dan obat-obatan.

Area yang dekat dengan receiving bay harus disisihkan untuk melihat barang akan yang diperiksa ketika barang sampai. Proses ini perlu dilakukan secara efisien dan cepat untuk menghindari kemacetan juga agar mengirimkan produk ke sistem dengan cepat.

Jika ada masalah, barang-barang tersebut perlu dibawa ke area karantina atau jika masalah terdapat pada ruang, maka dibawa ke area penyimpanan – tetapi harus diidentifikasi sebagai barang rusak atau menunggu hasil tes.

Sebagian besar sistem WMS dapat memblokir akses ke produk dan membuat produk tidak tersedia untuk dipilih. Tanda fisik di lokasi adalah failsafe tambahan.

Setiap gudang pada proses supply chain memiliki fungsi yang berbeda. Pada gambar di bawah dapat dilihat bahwa gudang dapat dioperasikan oleh produsen bahan baku, manufaktur, retail, dan perusahaan yang terlibat dalam logistik. Berikut ini adalah jenis gudang berdasarkan fungsinya:

Banyak WMS saat ini mengalokasikan lokasi produk terlebih dahulu dan menginstruksikan operator lokasi untuk menempatkan barang. Proses ini bisa langsung dikerjakan di despatch area jika produk akan di-cross-dock, ke pick face sebagai bentuk pengisian ulang, ke lokasi cadangan atau penyimpanan massal.

Agar sistem ini dapat berjalan efektif, banyak informasi yang perlu diprogram ke dalam sistem. Di antaranya adalah:

Dalam keadaan tidak ada sistem seperti tersebut, manajer gudang perlu memperhitungkan lokasi optimal untuk barang dan menginstruksikan operator yang sesuai.

Ketika memanfaatkan lokasi tetap, Anda perlu menentukan lokasi tertentu untuk suatu produk. Lokasi acak adalah di mana palet ditempatkan di slot paling efisien.

Faktor yang perlu diingat ketika menempatkan produk misalnya adalah barang berbahaya yang perlu disimpan di area tertentu. Barang-barang high-value juga memerlukan kondisi penyimpanan khusus yang dapat dikunci atau penggunaan carousel yang aman.

Saat menempatkan kardus, barang yang bergerak paling cepat harus ditempatkan di baris tengah sehingga pemilih pesanan tidak perlu menghabiskan waktu untuk membungkuk dan meregangkan tubuh. Barang yang bergerak lebih lambat harus menempati rak terendah dan tertinggi.

Manajer gudang juga perlu memperhitungkan penyimpanan barang yang harus disimpan dalam kelompok berdasarkan kesamaan. Pada akhirnya, beberapa sistem gudang akan menggabungkan put-away dengan pengambilan palet, yang juga disebut tugas penyisipan. Sistem akan menginstruksikan operator untuk menyimpan palet dalam perjalanan untuk mengumpulkan palet penuh yang diperlukan untuk pengisian ulang

Terdapat proses dasar yang sama pada setiap jenis gudang walaupun terdapat perbedaan dalam hal ukuran, fungsi, kepemilikan, dan lokasi. Seperti yang dibahas sebelumnya, proses put away dan receiving sangat penting untuk keberlangsungan operasional gudang yang efisien dan efektif.

Untuk mencapai kondisi tersebut, Anda perlu memastikan bahwa proses berjalan dengan tepat dan beroperasi secara optimal. Hal ini juga akan berdampak pada pengurangan biaya yang dikeluarkan.

Berikut ini adalah 5 langkah yang dapat membantu meningkatkan produktivitas di area penerimaan dan penyiapan:

Artikel selanjutnya akan mempelajari terkait proses gudang yang tidak kalah penting, yaitu proses picking.

Aberdeen Group. 2009b. Warehouse Operations: Increase Responsiveness through Automation. Boston: Aberdeen Group

Richard G. 2011. Warehouse Management. Great Britain: Kogan Page Limited.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Lihat bagaimana software kami memberikan nilai lebih bagi bisnis Anda.

Konsultasikan dengan kami cara terbaik untuk meningkatkan akuntansi, proses, dan tim Anda.