10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

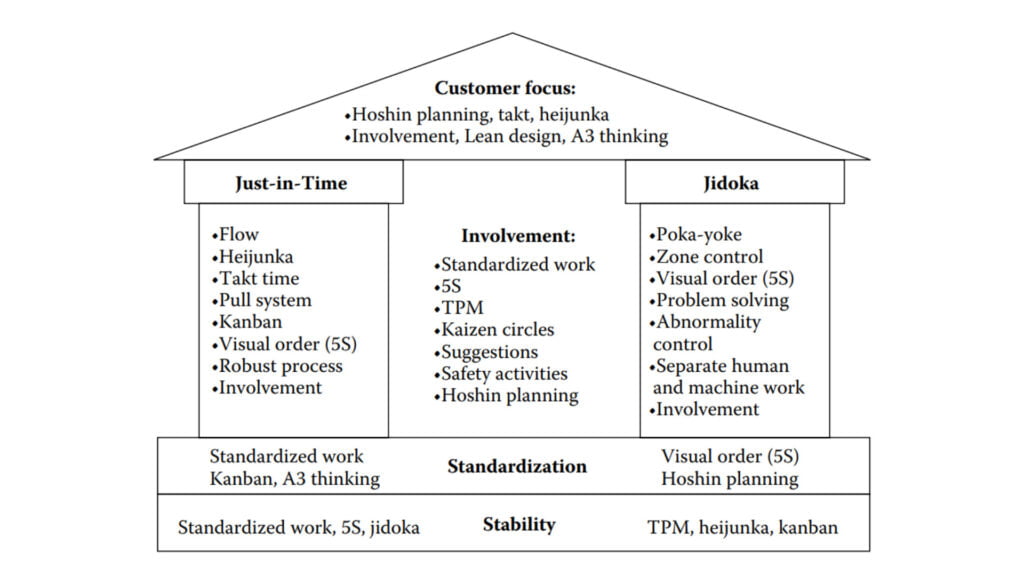

Januari 23, 2026Kanban adalah salah satu komponen dari sistem Just in Time (JIT) yang telah dijelaskan pada chapter sebelumnya dan merupakan dinding dari House of Lean Production.

Kanban adalah metode untuk memvisualisasikan pekerjaan, memaksimalkan efisiensi, dan memperbaiki cara kerja. Pekerjaan ditampilkan pada Kanban board dan memungkinkan pekerja pekerjaan, bahkan menangani proyek yang paling kompleks dalam satu lingkungan.

Berikut penjelasan lebih lanjut mengenai definisi, aturan, dan manfaat dari penerapan Kanban pada perusahaan.

Kanban adalah alat visual yang digunakan untuk mencapai produksi JIT. Kata Jepang “Kanban“, yang berarti “papan visual” atau “tanda”, telah digunakan sejak tahun 1950-an. Metode ini pertama kali dikembangkan dan diterapkan oleh Toyota sebagai sistem penjadwalan untuk manufaktur Just-in-Time.

Di sisi lain, istilah “Kanban” yang dikapitalisasi dikaitkan dengan munculnya “Metode Kanban“, yang pertama kali didefinisikan pada tahun 2007. Kanban adalah proses untuk memproduksi dengan sistem pull yang berisi informasi terkait seperti:

Bentuk lain dari Kanban termasuk:

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

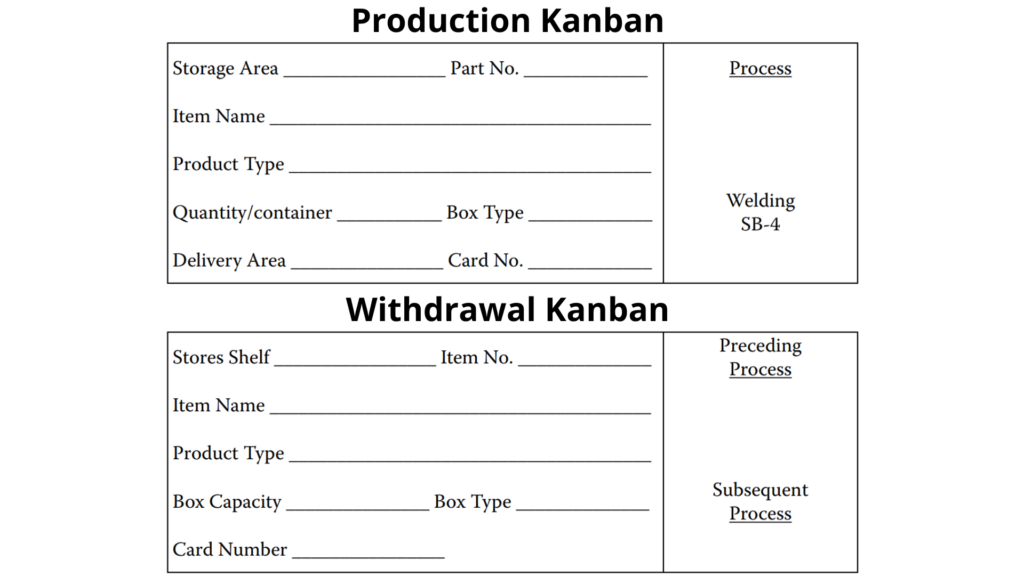

Dalam implementasinya, terdapat dua jenis Kanban yang paling umum digunakan yaitu:

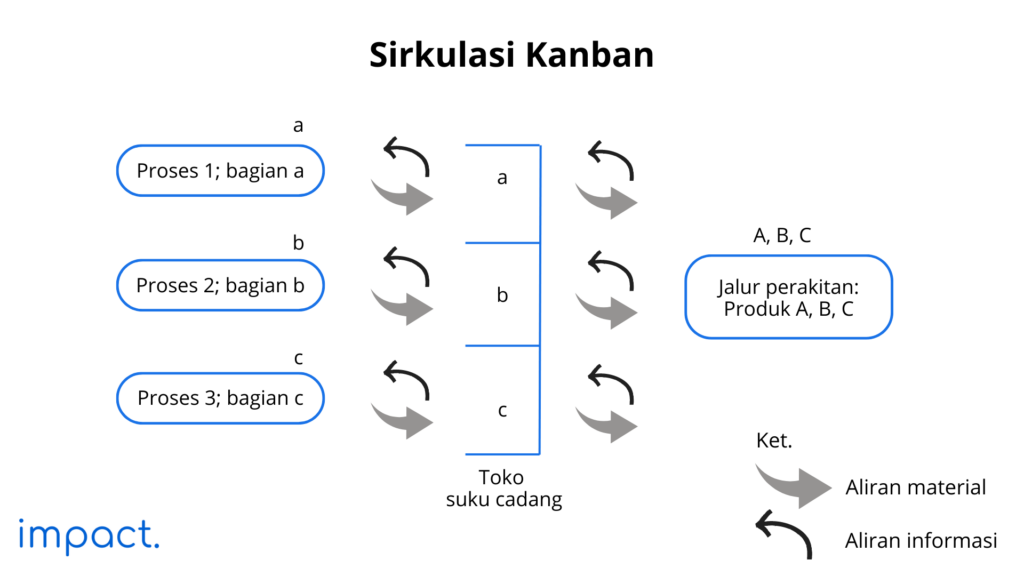

Kedua jenis tersebut bekerja bersama-sama, seperti yang diilustrasikan pada gambar berikut:

Jalur perakitan membuat barang A, B, dan C menggunakan bagian a, b, dan c. Jalur perakitan “membeli” jenis dan jumlah suku cadang a, b, dan c yang ditentukan di toko suku cadang menggunakan withdrawal Kanban. Celah yang dihasilkan menghasilkan production Kanban untuk proses 1, 2, dan 3, yang menghasilkan suku cadang pengganti.

Perusahaan hanya memproduksi apa yang telah ditarik pelanggan dan sesuai urutan penarikannya, serta tidak pernah mengirimkan produk cacat.

Bagaimana jika toko suku cadang kehabisan suku cadang a? Pelanggan akan menyerahkan withdrawal Kanban ke proses 1, yang akan menjadwalkan pekerjaan dan memenuhi pesanan. Berikut contoh withdrawal dan production Kanban:

Source: Dennis, P. (2017). Lean production simplified; Production and withdrawal kanban

Baca Juga: Apa itu Jidoka? Pengertian dan 2 Strategi Implementasinya

Pekerja dan penyelia harus memiliki pemahaman yang mendalam tentang peraturan Kanban dan harus keterampilan memecahkan masalah yang baik. Aturan selama implementasi Kanban meliputi hal-hal berikut ini:

Membuat produk cacat berarti menginvestasikan tenaga, bahan, dan waktu menjadi sesuatu yang tidak dapat dijual. Produk cacat sangat mengganggu upaya untuk mengurangi biaya dan pencapaian tujuan. Aturan 1 mengharuskan perusahaan untuk:

Konsep ini telah dibahas pada chapter sebelumnya yaitu Just in Time. Perusahaan harus memastikan stok produk ketika pelanggan datang untuk membeli yang dibutuhkan dan dalam jumlah yang dibutuhkan. Cara berpikir ini memecahkan masalah kritis produksi:

Konsekuensi untuk aturan 2 adalah sebagai berikut:

Jadi, kita menghindari muda yang tercipta saat kita memproduksi terlalu banyak, atau terlalu awal, atau bagian yang salah. Kerugian ini bisa berupa lembur berlebih, inventaris, dan pembangunan kapasitas karena kita tidak tahu bahwa kapasitas yang ada sudah mencukupi.

Aturan 3 disimpulkan dari aturan 2 dan memungkinkan proses produksi berfungsi secara bersamaan, seolah-olah mereka adalah bagian dari jalur perakitan yang bergerak dengan kecepatan yang seragam. Kanban adalah roda gigi yang menghubungkan proses pelanggan dan pemasok. Konsekuensi untuk aturan 3 adalah:

Kita harus merancang papan penjadwalan produksi sedemikian rupa sehingga urutan dan kuantitasnya transparan.

Guna memastikan proses produksi menghasilkan bagian yang tepat dalam jumlah yang tepat dalam waktu yang tepat, perusahaan harus memastikan stabilitas dalam pesanan produksi. Perusahaan tidak dapat memesan 50 buah dalam satu jam, lalu 250 buah berikutnya. Ini akan membutuhkan proses untuk menyebabkan overproducing. Perusahaan harus menarik produk pada waktu, dalam jumlah tetap, dan dalam urutan yang tetap.

Sistem Kanban tidak dapat menanggapi perubahan besar dalam produksi. Kanban adalah sarana untuk fine-tuning.

Misalnya, jika pelanggan menarik potongan pada tingkat yang tidak stabil yaitu 100 buah pada jam pertama, 200 buah pada jam kedua, 75 buah pada jam ketiga, perusahaan akan menimbun persediaan, inventaris dan overcapacity.

Perusahaan harus menerapkan prinsip jidoka untuk meningkatkan kemampuan proses. Perusahaan dapat terus mengurangi muda, mura, dan muri dengan:

Baca Juga: Mengenal Definisi Work in Progress (WIP) dan Cara Kerjanya

Saat hendak menerapkan metode Kanban, setiap organisasi harus berhati-hati dengan langkah-langkah praktisnya. Enam praktik inti perlu hadir untuk implementasi yang sukses. Berikut penjelasan masing-masing langkah pada penerapan Kanban:

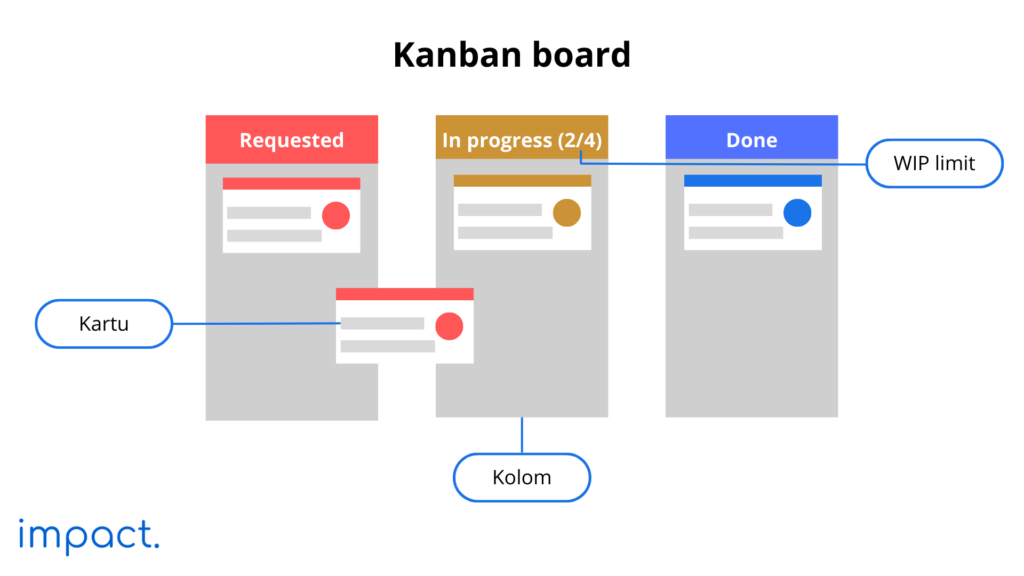

Upaya visualisasi proses kerja dengan sistem Kanban dapat dilakukan melalui media papan dengan kartu dan kolom. Setiap kolom di papan mewakili langkah dalam alur kerja. Setiap kartu Kanban mewakili item pekerjaan. Kanban board mewakili keadaan sebenarnya dari alur kerja dengan semua risiko dan spesifikasinya.

Hal pertama dan terpenting bagi Anda adalah memahami apa yang diperlukan untuk mendapatkan item dari permintaan hingga produk yang dapat dikirim. Mengenali bagaimana alur kerja melalui sistem akan membuat Anda berada di jalur menuju continuous improvement atau kaizen dengan membuat perubahan yang perlu diamati.

Saat Anda mulai mengerjakan item X, Anda menariknya dari kolom “Requested“, dan setelah selesai, Anda memindahkannya ke “Done“. Dengan cara ini, Anda dapat dengan mudah melacak kemajuan dan menemukan permasalahan. Secara alami, board Kanban Anda mungkin memiliki pandangan yang berbeda tergantung pada kebutuhan dan proses spesifik.

Salah satu fungsi utama Kanban adalah untuk memastikan sejumlah item aktif dapat dikelola sedang berlangsung pada satu waktu. Jika tidak ada batasan kerja dalam proses, Anda tidak melakukan Kanban. Mengganti fokus tim di tengah jalan umumnya akan membahayakan proses, dan multitasking adalah cara menghasilkan limbah dan inefisiensi.

Membatasi WIP berarti menerapkan sistem pull pada bagian atau alur kerja yang lengkap. Mengatur item maksimum per tahap memastikan bahwa kartu hanya “ditarik” ke langkah berikutnya ketika ada kapasitas yang tersedia. Kendala seperti itu akan dengan cepat terlihat sehingga Anda dapat mengidentifikasi dan menyelesaikannya.

Mengelola arus adalah tentang mengelola pekerjaan. Maksud dari arus adalah pergerakan item kerja melalui proses produksi dengan kecepatan yang dapat diprediksi dan berkelanjutan.

Salah satu tujuan utama saat menerapkan sistem Kanban adalah menciptakan aliran yang lancar dan sehat. Alih-alih mengelola orang secara mikro dan berusaha membuat mereka sibuk sepanjang waktu, Anda harus fokus pada pengelolaan proses kerja dan memahami cara agar pekerjaan itu lebih cepat melalui sistem. Ini berarti bahwa sistem Kanban Anda menciptakan nilai lebih cepat.

Anda tidak dapat meningkatkan sesuatu yang tidak Anda mengerti. Inilah mengapa proses Anda harus didefinisikan dengan jelas, dipublikasikan, dan disosialisasikan. Orang tidak akan mengasosiasikan dan berpartisipasi dalam sesuatu yang mereka tidak percaya.

Ketika semua orang akrab dengan tujuan bersama, mereka akan dapat bekerja dan membuat keputusan mengenai dampak positif. Jarang, terlihat, terdefinisi dengan baik, dan dapat berubah, kebijakan kerja memiliki kekuatan untuk meningkatkan pengaturan diri pada pekerja.

Perusahaan memastikan bahwa organisasi secara memadai menanggapi perubahan potensial dan memungkinkan transfer pengetahuan antar pemangku kepentingan. Kanban menyarankan penggunaan cadence (umpan balik) di tingkat tim serta irama yang berorientasi layanan.

Contoh team level cadence adalah Rapat Kanban harian untuk melacak status dan aliran pekerjaan. Ini membantu untuk mengidentifikasi kapasitas yang tersedia dan potensi untuk meningkatkan kecepatan pengiriman. Itu terjadi di depan dewan Kanban, dan setiap anggota memberitahu yang lain apa yang mereka lakukan hari sebelumnya dan apa yang akan mereka lakukan hari ini.

Meskipun rapat terfokus dan rutin dengan lebih sedikit peserta telah terbukti menjadi praktik yang baik, durasi ideal Kanban cedence tertentu bergantung pada konteks, ukuran tim, dan topik Anda.

Cara untuk mencapai peningkatan berkelanjutan dan perubahan berkelanjutan dalam suatu organisasi adalah melalui penerapan perubahan secara kolaboratif berdasarkan metode, umpan balik, dan metrik yang terbukti secara ilmiah.

Menumbuhkan budaya organisasi di mana setiap hipotesis terbukti memiliki hasil positif atau negatif sangat penting untuk mengembangkan pola pikir yang berfokus pada perbaikan melalui perubahan evolusioner.

Baca juga: Pentingnya Keterlibatan dalam Perusahaan dan 3 Faktor Pendukung

Menurut laporan 1st State of Kanban, alasan utama untuk mengadopsi metode Kanban adalah kebutuhan untuk meningkatkan visibilitas pekerjaan dan perbaikan terus-menerus. Berikut beberapa manfaat menggunakan Kanban bagi perusahaan:

Ide dasar Kanban adalah memvisualisasikan setiap pekerjaan. Dengan cara ini, papan Kanban berubah menjadi pusat pusat informasi, dan semua orang berada di halaman yang sama. Semua tugas terlihat dan tidak pernah hilang sehingga membawa transparansi ke seluruh proses kerja.

Kanban menawarkan banyak cara bagi perusahaan untuk memantau secara dekat dan membuat analisis informasi tentang distribusi pekerjaan.

Dengan pandangan yang jelas, maka item pekerjaan yang diselesaikan untuk jangka waktu tertentu, tahapan dimana tugas menghabiskan waktu paling lama, dan kemacetan mudah diidentifikasi. Hal itu berdampak pada meningkatnya alur kerja dan mempercepat tingkat pengiriman produk.

Dengan adanya transparansi, umpan balik, dan pertemuan tinjauan rutin, praktik Kanban memungkinkan menyelaraskan tujuan strategis perusahaan dengan pekerjaan sehari-hari. Penyelarasan antara arah bisnis dan eksekusi ini meningkatkan ketangkasan organisasi. Ini memungkinkan tim untuk beradaptasi dengan perubahan prioritas dan reorganisasi karena perubahan pasar atau kebutuhan pelanggan.

Setelah membuat Kanban board dan mulai mengumpulkan item kerja di atasnya, Anda akan dapat memahami proses secara mendalam dengan metrik aliran. Menganalisis waktu yang dihabiskan tugas dalam alur kerja (waktu siklus) akan memungkinkan Anda meningkatkan prediksi tentang seberapa banyak pekerjaan yang dapat dilakukan di masa mendatang.

Memahami konsistensi tingkat pengiriman Anda (throughput) akan membuat perkiraan lebih akurat dan keputusan berdasarkan data historis.

Asal usul metode Kanban yaitu pull system yang memastikan pekerjaan dilakukan ketika ada permintaan. Dengan kata lain, Kanban mengarahkan untuk mengurangi pemborosan dengan bekerja hanya pada tugas-tugas yang dibutuhkan saat ini.

Selain itu, dengan menerapkan teknik visualisasi dan memperkenalkan batas pekerjaan, Anda akan memastikan bahwa hasil akhirnya disesuaikan dengan harapan pelanggan.

Kanban adalah metode untuk memvisualisasikan pekerjaan sehingga menjadi lebih visible dan terkontrol. Penggunaan Kanban membantu perusahaan untuk mengetahui proses bisnis yang tidak efisien dan memberikan solusi untuk permasalahan tersebut. Dalam implementasinya terdapat 6 peraturan yang harus dilakukan untuk membuat penerapan Kanban lebih efektif.

Setelah mengetahui mengenai Kanban, chapter selanjutnya akan membahas mengenai production leveling atau heijunka yang merupakan komponen lain dari Just in Time.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.