10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

Januari 23, 2026Pengertian lean manufacturing yang juga dikenal sebagai Toyota Production System adalah proses produksi dengan melakukan lebih banyak dan menggunakan lebih sedikit waktu, ruang, bahan, mesin, dan tenaga manusia guna memberikan produk atau layanan yang sesuai dengan kebutuhan pelanggan.

Tujuan utama konsep manufaktur lean adalah menghilangkan pemborosan dan meningkatkan profitabilitas. Metode lean manufacturing menjadi satu-satunya strategi efektif pada sistem ekonomi baru.

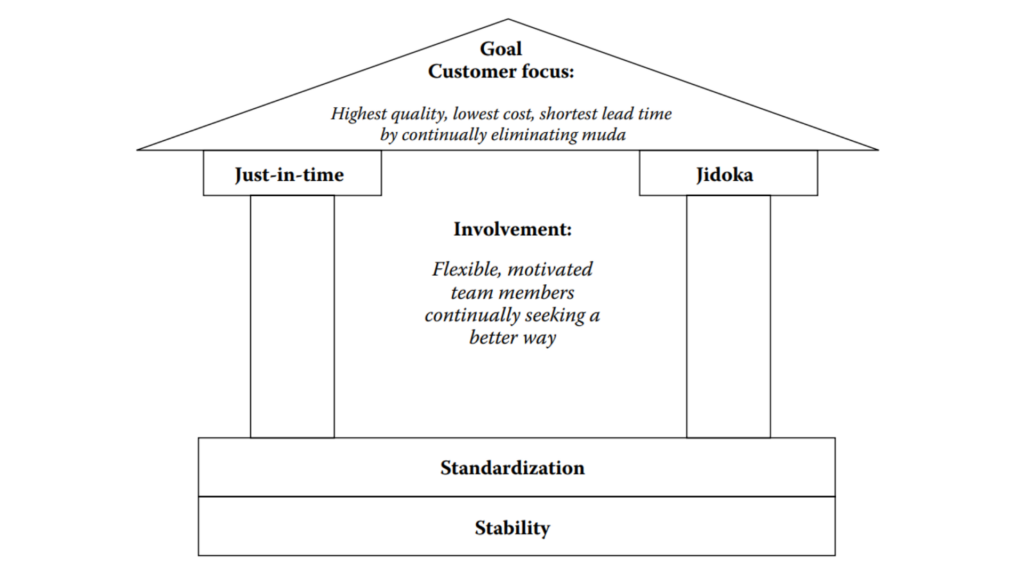

Kegiatan lean manufacturing pada dasarnya saling terkait, mendukung, dan diinformasikan oleh cara berpikir yang sama. Guna memudahkan pemahaman, manufaktur lean dapat digambarkan melalui House of Lean Production seperti di bawah ini.

Source: Dennis, P. (2017); Lean production simplified; Basic Image of Lean Production

Merujuk pada konsep House of Lean Production, fondasi dari sistem ini adalah stabilitas dan standardisasi.

Selanjutnya, dindingnya adalah Just-in-Time (JIT) delivery untuk suku cadang dan jidoka (otomatisasi dengan human mind).

Tujuan dari sistem ini (bagian atap) adalah fokus pelanggan dengan cara memberikan produk dengan kualitas tinggi, biaya rendah, dan waktu yang singkat.

Inti dari sistem ini adalah keterlibatan, dimana terdapat fleksibilitas dan motivasi bagi setiap anggota tim untuk terus mencari cara produksi yang lebih baik.

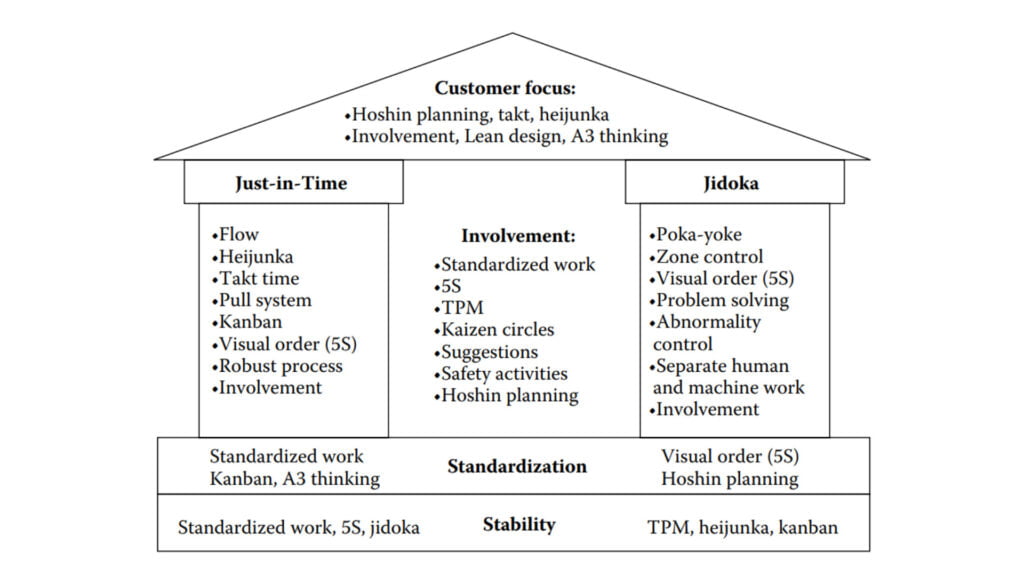

Di Toyota, setiap aktivitas saling berhubungan dan memiliki “cara berpikir” yang sama. Kekuatan sistem Toyota terletak pada penguatan konsep inti manufaktur lean secara terus-menerus melalui aktivitas lean manufacturing seperti yang ditunjukkan gambar berikut.

Source: Dennis, P. (2017); Lean production simplified; Lean Manufacturing Activities

Sejarah lean manufacturing berawal dari berdirinya Toyota Motor Company pada tahun 1937 dan dalam perkembangannya saat itu sedang mengalami krisis.

Pada tahun 1950 Eiji Toyoda (founder Toyota Motor Company) mengunjungi pabrik Ford’s vast Rouge di Detroit yang merupakan kompleks manufaktur terbesar dan paling efisien di dunia.

Kunjungan itu bertujuan untuk mempelajari bagaimana upaya meningkatkan produktivitas pada Ford.

Setelah kembali ke Jepang, Eiji dan Taiichi Ohno menyimpulkan bahwa produksi massal tidak akan berhasil di Jepang dan mencoba beberapa kemungkinan untuk memperbaiki sistem produksi.

Salah satu tantangan yang dihadapi Toyota adalah pasar domestik yang kecil dan menuntut berbagai jenis kendaraan.

Taiichi Ohno kemudian menciptakan sistem yang dibuat berdasarkan kebutuhan yang kemudian dikenal dengan lean manufacturing. Sistem ini membantu perusahaan saat mengalami keterbatasan modal dengan mendorong pengembangan mesin yang fleksibel dan berukuran tepat, serta metode pergantian cepat (quick changeover).

Kemudian, adanya pembatasan hukum atas pemutusan hubungan kerja pada saat itu menciptakan citra perusahaan sebagai sebuah komunitas dan menjadi dasar bagi keterlibatan karyawan yang kuat, serta pemecahan masalah.

Ohno membutuhkan waktu 30 tahun untuk menyempurnakan sistem manufaktur lean dan menerapkannya pada Toyota.

Guna mendukung sistem ini, Ohno membentuk Operations Management Consulting Division (OMCD) di pabrik dan pemasok Toyota. Sistem ini akan memberikan hasil yang baik dalam keadaan apapun.

Pada dasarnya terdapat 3 alasan dari penggunaan metode lean manufacturing, yaitu:

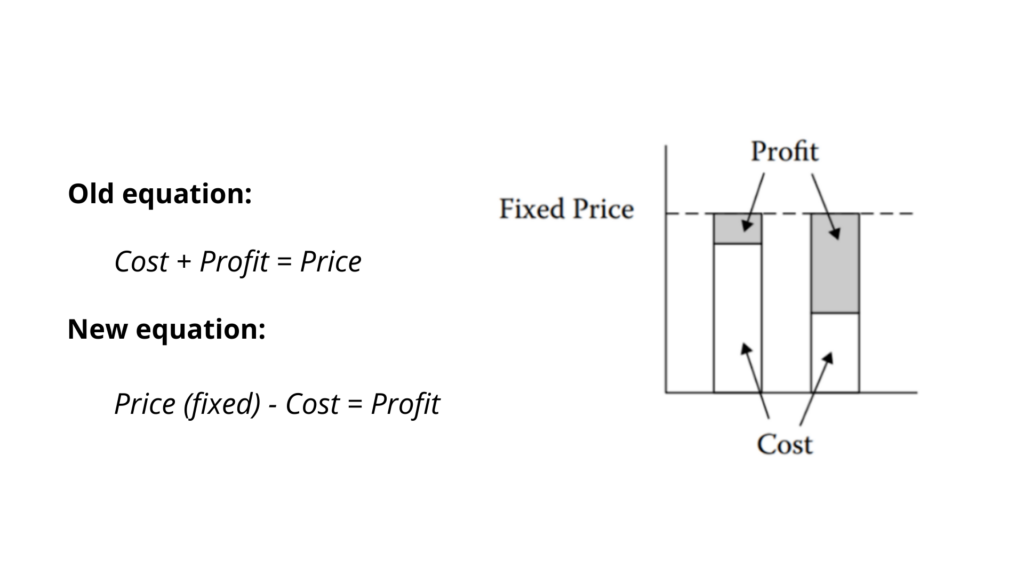

Tantangan terbesar abad kedua puluh satu bukanlah teknologi informasi, melainkan pengurangan biaya. Kunci dari profitabilitas pada masa ini adalah pengurangan biaya. Berikut perbandingan dari rumus perhitungan laba yang lama dan yang baru:

Source: Dennis, P. (2017); Lean production simplified; The Key to Profitability is Cost Reduction

Apakah perusahaan dapat meningkatkan kualitas produk dan memperbanyak pilihan pelanggan sambil mengurangi biaya? Tetapi, pengurangan biaya harus dilakukan tanpa:

Faktanya, cara yang berkelanjutan untuk mengurangi biaya adalah dengan melibatkan anggota tim dalam upaya perbaikan. Sistem Toyota secara signifikan mengurangi pemborosan (waste) dengan melibatkan anggota tim dalam aktivitas peningkatan standar perusahaan.

Systems (sistem) adalah serangkaian bagian yang terintegrasi dengan tujuan yang jelas.

Sistem memiliki beberapa karakteristik yang meliputi:

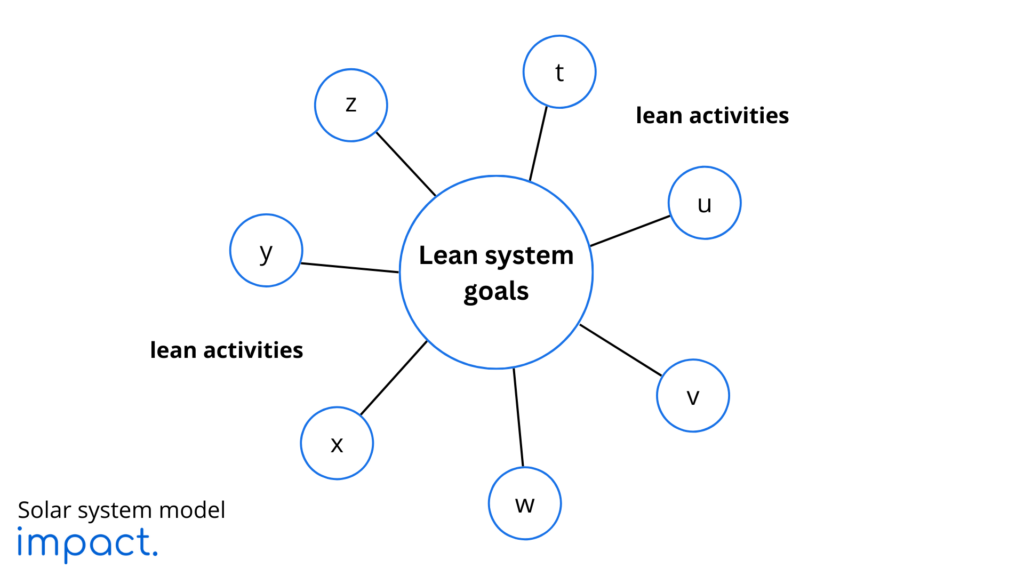

Pemahaman akan sistem juga dapat dilihat melalui model tata surya (solar system). Solar system menggambarkan “matahari” atau jantung dari sistem sebagai tujuan dan “planet” yang mengelilingi adalah aktivitas atau komponen sistem yang akan kita gunakan untuk mencapai tujuan. Semakin dekat aktivitas dengan “matahari”, akan semakin besar kemungkinan untuk mencapai tujuan.

Dalam mengembangkan sistem, sebaiknya perusahaan memprioritaskan aktivitas dan membangunnya sesuai dengan prioritas. Namun, solar system hanyalah gambaran. Guna membuat sistem lean manufacturing berjalan, maka harus menghubungkan model sistem dengan praktik nyata.

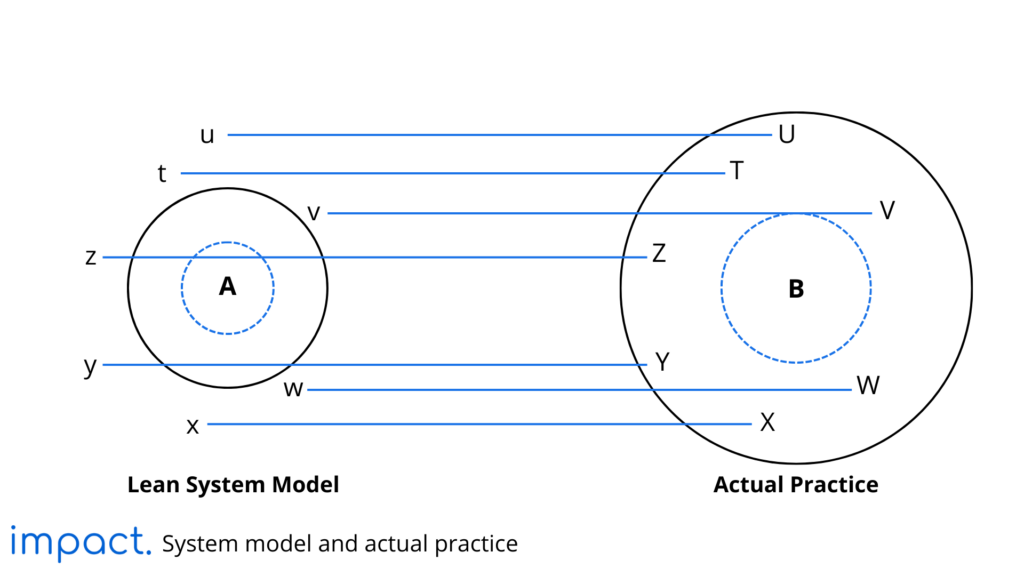

Gambar di bawah ini menunjukkan hubungan antara model sistem manufaktur lean dan praktik nyata. Kegiatan tuvwxyz dalam model sistem harus diterjemahkan ke dalam tindakan TUVWXYZ secara nyata. Hal ini menjadi tugas yang sulit dalam lingkungan manufaktur yang serba cepat.

Setelah memahami sistem, hal yang perlu diketahui selanjutnya adalah system thinking.

Systems thinking adalah kemampuan untuk berpikir dalam kerangka sistem dan mengetahui cara memimpin sistem. System thinking menjadi hal yang sulit untuk dipahami dalam waktu singkat, karena manusia seringkali terlalu cepat untuk bereaksi terhadap ancaman langsung.

Seorang guru lean manufacturing menekankan pada prinsip “thinking way“.

Pada manufaktur, thinking way atau cara berpikir sangat penting untuk diimplementasikan sehingga dapat terus mengembangkan cara paling efisien dalam memproduksi barang atau layanan.

Tujuannya untuk memperdalam cara berfikir dan mengembangkan model mental yang lebih kaya melalui self-awareness dan latihan terus-menerus.

Model mental adalah ekspektasi tentang bagaimana dunia bekerja berdasarkan temperamen, pola asuh, dan pengalaman.

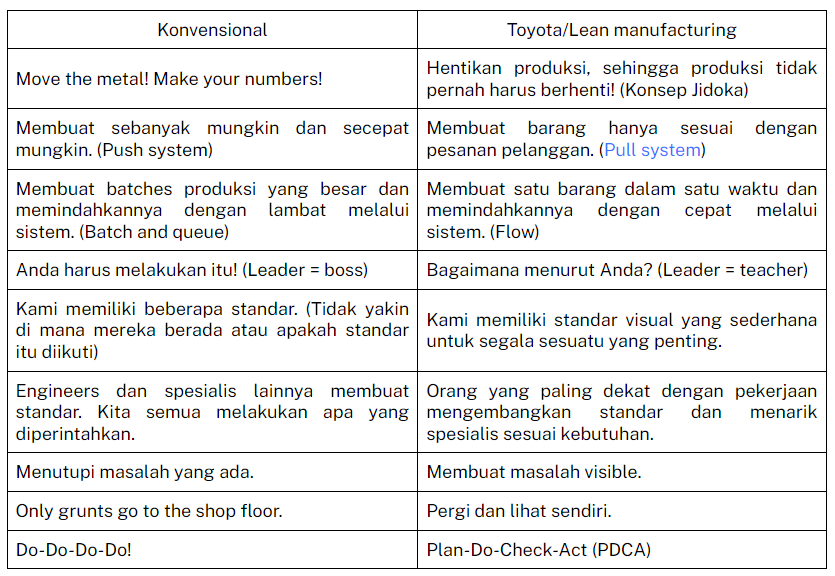

Berkaitan dengan manufaktur, model mental manufaktur lean dan konvensional berbeda jika dilihat berdasarkan 9 aspek fundamental berikut:

Terdapat 3 keuntungan dari penggunaan metode lean manufacturing, meliputi:

Prinsip utama dari konsep lean manufacturing adalah meminimalkan semua bentuk pemborosan baik berupa cacat material maupun inefisiensi oleh para pekerja.

Beberapa jenis pemborosan meliputi pergerakan, persediaan, kegiatan yang membutuhkan waktu tunggu, over produksi, hingga transportasi.

Penerapan konsep manufaktur lean, membantu meminimalisir berbagai jenis pemborosan dan meningkatkan efisiensi.

Penerapan metode lean manufacturing memerlukan partisipasi dari para staf produksi. Mereka melihat langsung bagaimana produksi dilakukan dan mengetahui sumber pemborosan terjadi dalam perusahaan untuk kemudian dilakukan evaluasi.

Pelibatan pekerja dalam proses perbaikan tentu akan direspon positif karena saran dan ide yang mereka miliki dapat diterapkan perusahaan dan kepuasan kerja dapat meningkat.

Manufaktur lean berfokus pada pelanggan yang loyal untuk memotong proses yang menyebabkan pemborosan. Jika perusahaan berfokus pada kebutuhan semua pelanggan, perusahaan akan cenderung boros karena memenuhi terlalu banyak permintaan.

Fokus pada pelanggan yang loyal untuk membangun hubungan yang baik merupakan pilihan yang tepat. Dengan strategi ini, interaksi dapat meningkat dan pendapatan perusahaan dapat stabil.

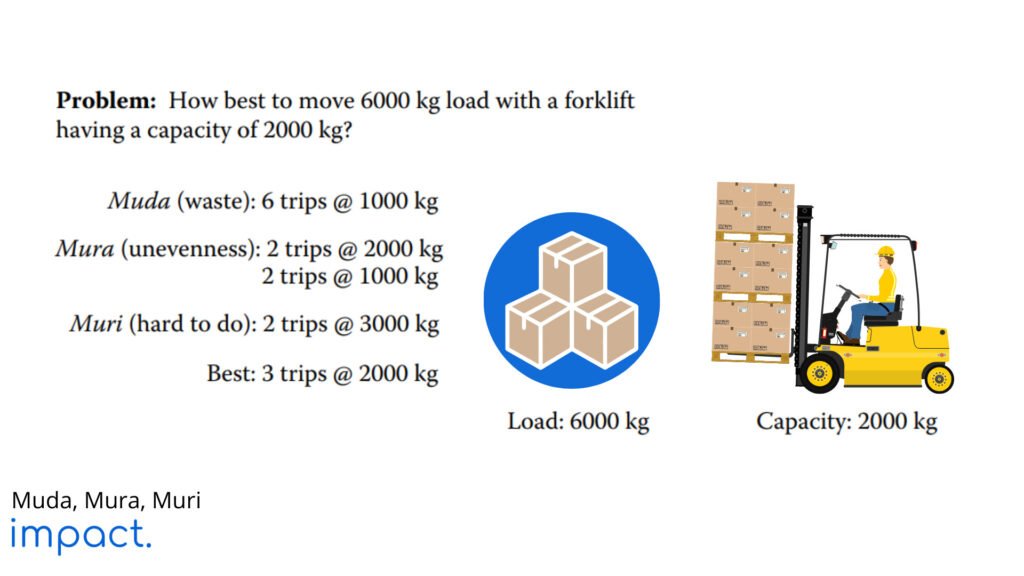

Pemborosan atau waste adalah segala aktivitas maupun proses kerja yang tidak memberikan nilai tambah pada proses produksi atau operasional. Dalam penerapannya, metode lean manufacturing berusaha mengurangi segala bentuk pemborosan dan aktivitas yang tidak produktif dalam proses produksi. Terdapat 3 jenis inefisiensi produksi yang meliputi muda, mura, dan muri. Berikut penjelasannya:

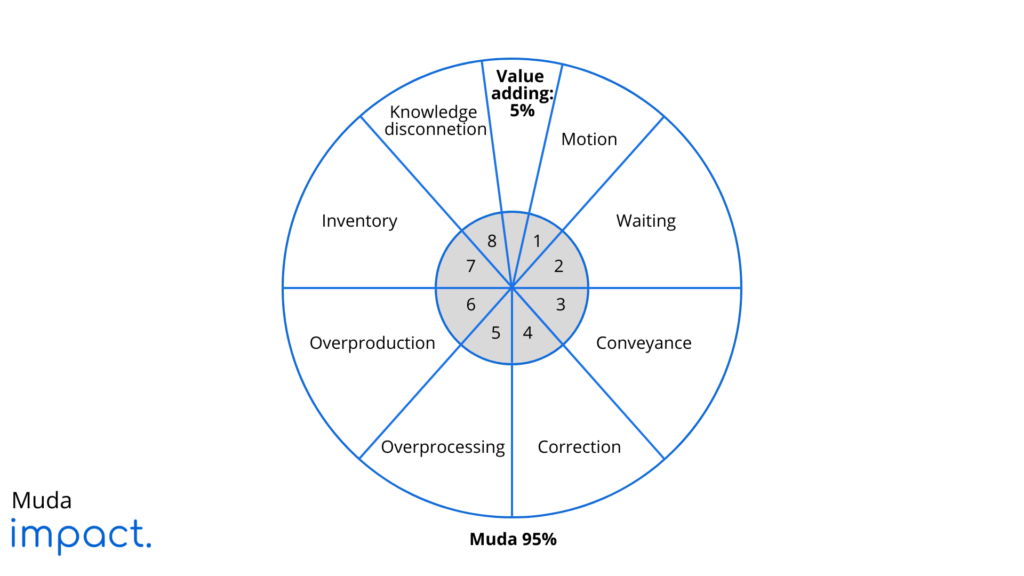

Muda adalah pemborosan atau aktivitas produksi yang tidak ingin dibayar oleh pelanggan.

Muda adalah kebalikan dari nilai (value) yang merupakan segala sesuatu yang bersedia dibayar oleh pelanggan.

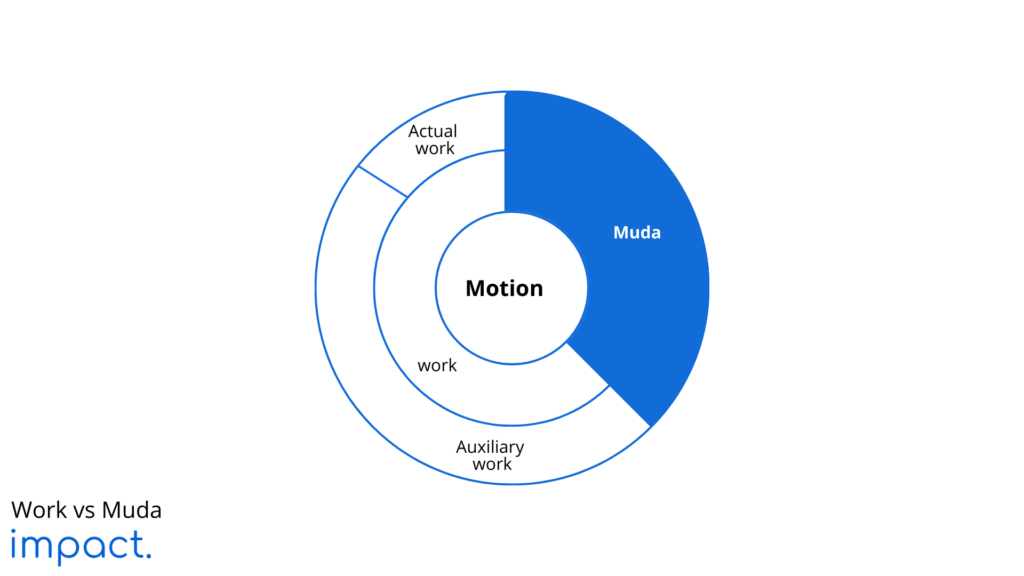

Gerak manusia dalam melakukan proses produksi dapat dibagi menjadi tiga kategori yang meliputi:

Berdasarkan ketiga jenis gerakan tersebut, muda menjadi satu-satunya gerakan cenderung merugikan bagi perusahaan karena tidak menghasilkan value atau nilai.

Dalam penerapannya, muda terbagi atas 8 jenis pemborosan atau waste yang meliputi:

Motion atau gerakan adalah jenis waste (pemborosan) yang terkait dengan ergonomi tempat kerja yang meliputi elemen manusia dan mesin.

Desain ergonomis yang buruk dapat berdampak negatif pada produktivitas dan kualitas serta keselamatan. Ergonomi adalah kunci untuk mengurangi muda pada gerak manusia.

Berdasarkan penelitian, insiden cedera ergonomis mencakup lebih dari 50% dari semua cedera pada tempat kerja di Amerika Utara.

Delay atau waiting waste (pemborosan menunggu) terjadi saat karyawan harus menunggu bahan baku untuk dikirim, atau saat jalur diberhentikan karena sedang dibersihkan, atau ketika karyawan menunggu mesin memproses suatu bagian.

Penundaan dan waktu tunggu dapat meningkatkan lead time dan retention time.

Lead time adalah jumlah waktu jeda atau waktu tunggu yang dibutuhkan dari awal pesanan diterima, proses produksi hingga pelanggan menerima pesanan. Berikut rumus menghitung lead time:

Conveyance waste merujuk pada pemborosan akibat transportasi dan aktivitas pengangkutan.

Pemborosan ini termasuk ke dalam waste berskala besar yang disebabkan oleh tata letak tempat kerja yang tidak efisien, peralatan yang terlalu besar, atau produksi secara tradisional.

Pada dasarnya, jenis pemborosan conveyance, delay, dan motion saling berkaitan satu sama lain. Hal ini karena bahan baku harus dipindahkan ke pabrik dengan pergerakan karyawan.

Correction atau perbaikan merujuk pada proses membuat dan memperbaiki produk yang cacat. Pada pemborosan jenis ini, terdiri dari semua bahan baku, waktu, dan energi yang terlibat dalam membuat dan memperbaiki produk yang cacat.

Overprocessing atau proses berlebih merupakan bentuk muda yang cenderung tidak terlihat dan terkait dengan proses produksi yang melebihi kebutuhan pelanggan. Jenis ini biasanya ditemukan pada perusahaan yang dikelola oleh departemen teknik.

Pemborosan inventaris biasanya terkait dengan penyimpanan bahan baku, suku cadang, dan WIP (Work in Progress) yang tidak diperlukan. Kondisi ini terjadi ketika aliran terhambat di pabrik dan ketika produksi tidak mengikuti kebutuhan pasar.

Biasanya, perusahaan yang menjadwalkan produksinya dengan menggunakan Material Require Planning (MRP) memiliki persediaan yang cukup besar.

Overproduction adalah jenis pemborosan akibat produksi yang berlebihan dan menyebabkan produk yang dihasilkan tidak terjual secara maksimal.

Beberapa biaya yang terbuang akibat produksi berlebih meliputi biaya pembangunan dan pemeliharaan, suku cadang tambahan, bahan baku, pekerja, energi, dll.

Jenis pemborosan ini menyebabkan adanya muda atau pemborosan yang lain seperti motion, waiting, conveyance, correction, dan inventory.

Jenis muda ini terjadi ketika terjadi disconnects atau miskomunikasi di dalam perusahaan, misalnya antara perusahaan dengan pelanggan dan pemasoknya.

Hal ini dapat menghambat aliran pengetahuan, ide, dan kreativitas yang berakibat pada munculnya frustasi dan kehilangan peluang perusahaan.

Mura adalah ketidakrataan atau fluktuasi dalam pekerjaan, biasanya disebabkan oleh fluktuasi rencana produksi yang kerap berubah.

Sistem lean manufacturing berupaya mengurangi mura melalui heijunka atau product leveling (perataan produksi) dengan mencampurkan kedua model.

Misalnya, lini produksi yang memproduksi model yang sulit untuk setengah shift dan model sederhana untuk paruh kedua, karyawan dapat bekerja setengah hari dan menghabiskan setengah lainnya.

Muri berarti “pekerjaan yang sulit dilakukan” dan dapat disebabkan akibat variasi produksi, desain pekerjaan yang buruk atau ergonomis, bagian yang tidak pas, alat yang tidak memadai, spesifikasi yang tidak jelas, dan sebagainya. Hal itu membutuhkan evaluasi perusahaan untuk memperbaiki peralatan atau rencana desain pada produk.

Menurut buku Lean Production Simplified karya Pascal Dennis (2017), penerapan lean manufacturing melibatkan pemahaman konsep dasar dan langkah-langkah praktis yang berfokus pada peningkatan nilai bagi pelanggan, pengurangan pemborosan (waste), dan peningkatan efisiensi. Namun, penerapan lean manufacturing membutuhkan dedikasi jangka panjang, keterlibatan seluruh organisasi, dan fokus pada kebutuhan pelanggan. Kombinasi prinsip, alat, dan budaya kerja yang tepat menjadi kunci keberhasilan transformasi lean.

Berikut adalah langkah-langkah utama untuk menerapkan lean manufacturing:

Dennis mengacu pada lima prinsip utama dari lean yang dikembangkan oleh Womack dan Jones:

Dennis juga menyoroti tujuh jenis pemborosan utama yang harus diidentifikasi dan dihilangkan:

Berbagai tools yang dapat digunakan untuk menerapkan lean manufacturing:

Pentingn untuk menciptakan aliran kerja yang lancar agar hambatan dalam proses produksi berkurang. Sistem tarik (pull system) digunakan untuk memastikan produksi didasarkan pada permintaan nyata pelanggan, bukan prediksi.

Lean manufacturing bukan hanya tanggung jawab manajemen, tetapi melibatkan semua level organisasi. Dennis menekankan pentingnya pelatihan, keterlibatan karyawan, dan pemberdayaan tim untuk menciptakan budaya perbaikan terus-menerus.

Pengukuran kinerja adalah bagian penting dalam lean manufacturing. Dennis menyarankan penggunaan indikator kinerja utama seperti waktu siklus (cycle time), tingkat produksi, dan tingkat pemborosan untuk memantau keberhasilan implementasi.

Budaya kaizen sangat penting dalam penerapan lean manufacturing, di mana setiap anggota organisasi secara aktif mencari cara untuk meningkatkan proses, mengurangi pemborosan, dan meningkatkan nilai bagi pelanggan.

Manufaktur lean atau lean manufacturing adalah strategi tepat untuk mengurangi pemborosan dan meningkatkan profitabilitas perusahaan. House of Lean Production mempermudah pemahaman dalam penerapan konsep lean manufacturing.

Sistem ini mengurangi 8 jenis pemborosan (waste) atau muda, yang berhubungan dengan dua konsep lain seperti mura dan muri. Selain itu juga meningkatkan hubungan baik dengan pekerja dan pelanggan. Pada chapter selanjutnya, kami akan membahas lebih dalam tentang fondasi dari House of Lean Production yaitu stabilitas.

Referensi:

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.