10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

Januari 23, 2026Value Stream Mapping (VSM) adalah salah satu pendukung terbentuknya Just-in-Time yang telah dijelaskan pada chapter sebelumnya. Penerapan VSM memungkinkan Anda untuk memvisualisasikan, menganalisis, dan meningkatkan semua langkah dalam pengiriman produk.

Keadaan pasar yang semakin jenuh membuat pelanggan menjadi sulit untuk diyakinkan, sehingga Anda harus memberikan value (nilai) yang mereka butuhkan.

VSM menjadi salah satu strategi untuk meningkatkan keunggulan dan menciptakan nilai yang pelanggan cari. Lebih lanjut, berikut penjelasan definisi, proses, dan tujuan VSM.

Value Stream Mapping (VSM) adalah alat yang digunakan untuk membantu memahami kondisi perusahaan saat ini dan mengidentifikasi peluang perbaikan. Alat ini memvisualisasikan secara detail semua langkah dalam proses kerja mulai dari pemasok sampai ke pelanggan.

VMS menampilkan semua langkah penting untuk memberikan value dari awal hingga akhir. Value dalam konteks Lean manufacturing adalah segala sesuatu yang bersedia dibayar oleh pelanggan. Misalnya, nilai (value) yang diberikan perusahaan software adalah solusi software beserta semua fitur di dalamnya.

Namun, tidak semua proses kerja memberikan nilai langsung kepada pelanggan, tetapi tetap membantu perusahaan untuk memberikan produk atau layanan yang bernilai. Misalnya, proses quality control tidak mengharuskan pelanggan untuk membayar, tetapi jika tidak terdapat quality control maka kualitas produk atau layanan akan lebih buruk dan nilai akhir tidak sesuai dengan keinginan pelanggan.

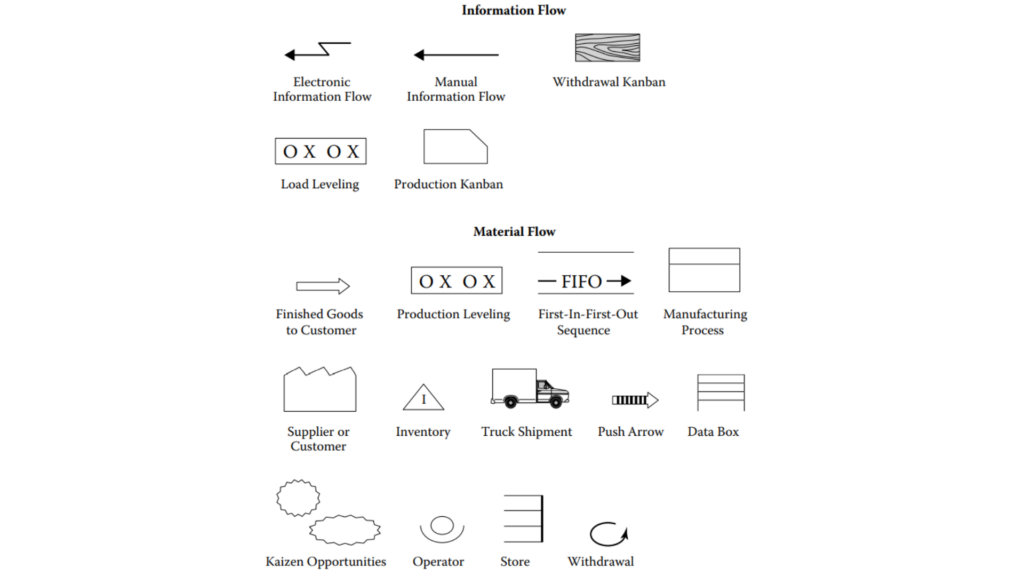

Implementasi VSM telah dilakukan di berbagai jenis industri seperti perawatan kesehatan, perbankan, dan asuransi. VSM terdiri dari simbol-simbol yang ditunjukkan pada gambar berikut:

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Value stream mapping symbols.

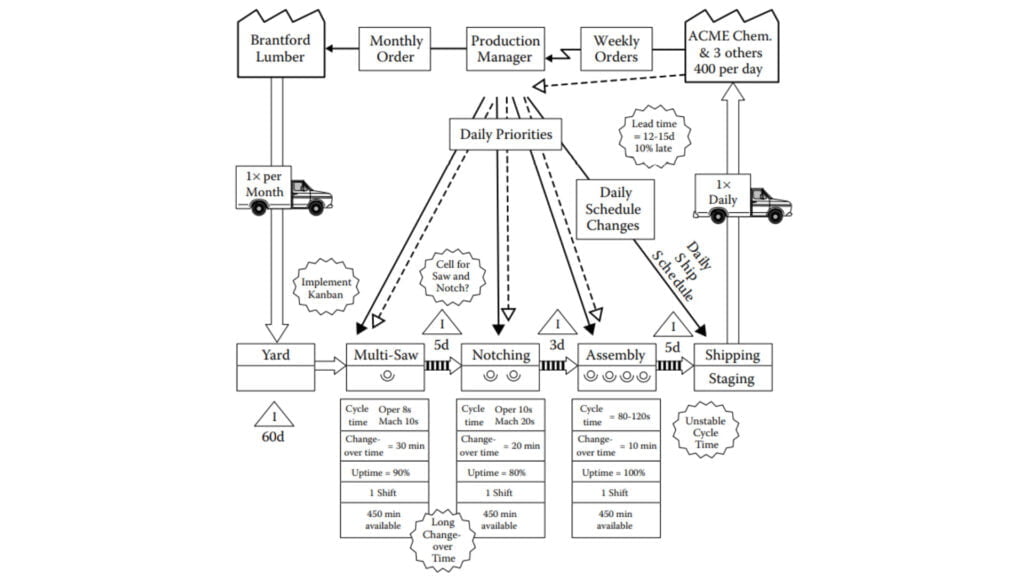

Berikut contoh penerapan simbol-simbol tersebut pada perusahaan St. Clair Pallet yang merupakan produsen palet komersial. Prosesnya melibatkan penggergajian, pembentukan, dan perakitan berbagai jenis kayu.

Gambar berikut menunjukkan keadaan saat ini (current-state map), dimana manajer produksi menjadwalkan produksi secara manual di setiap proses berdasarkan prioritas harian. Sering terjadi perubahan jadwal (ditunjukkan oleh garis putus-putus). Waktu tunggu berkisar antara 12 hingga 15 hari, dan 10% pesanan terlambat.

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Current-state map, St. Clair Pallet.

Pekerja dibayar sesuai dengan upah kerja dan bekerja secepat mungkin. Waktu siklus perakitan tidak stabil dan berkisar antara 80 hingga 120 detik. Changeover time pada multi-saw adalah 30 menit dan pada mesin bentukan adalah 20 menit.

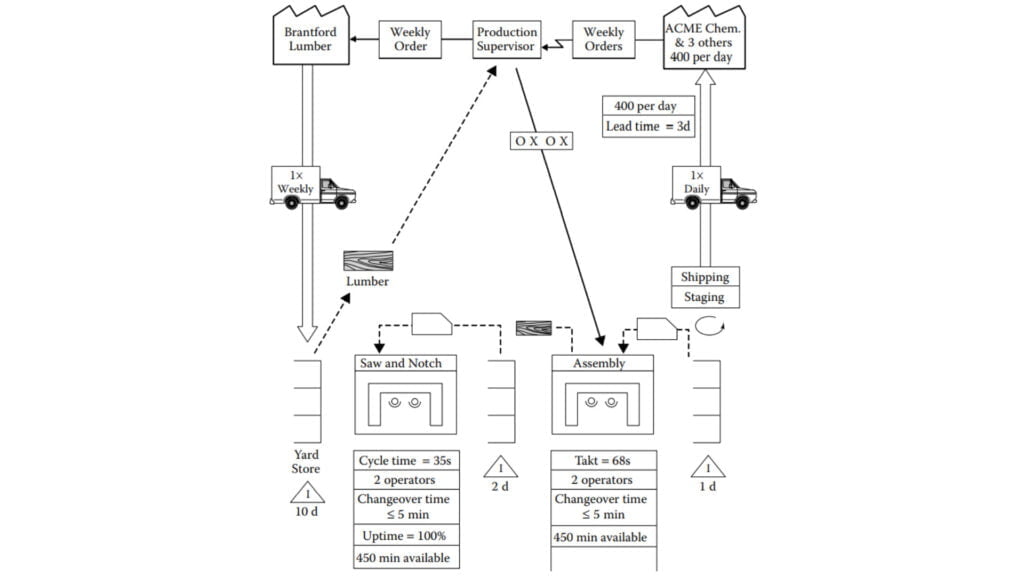

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Future-state map, St. Clair Pallet.

Ada banyak lead time di setiap proses yang disebabkan oleh waktu henti mesin dan changeover. Peluang Kaizen yang diindikasikan oleh “awan runcing” dan merupakan dasar dari peta keadaan masa depan (future-state map), ditunjukkan pada Gambar di atas. Beberapa perbaikan yang direncanakan adalah:

Banyak kegiatan Kaizen yang akan diperlukan untuk mendukung future-state map yang diinginkan, termasuk:

Tujuan utama dari VSM adalah untuk menunjukkan di mana Anda dapat memperbaiki proses dengan memvisualisasikan langkah-langkah yang menambah nilai dan pemborosan. Anda hanya perlu menampilkan setiap langkah penting dari alur kerja dan mengevaluasi bagaimana hal itu memberi nilai bagi pelanggan.

Ini memungkinkan Anda untuk menganalisis proses secara mendalam dan memberi wawasan yang tepat tentang di mana Anda harus melakukan perubahan untuk meningkatkan cara kerja.

Beberapa manfaat utama dari VSM adalah:

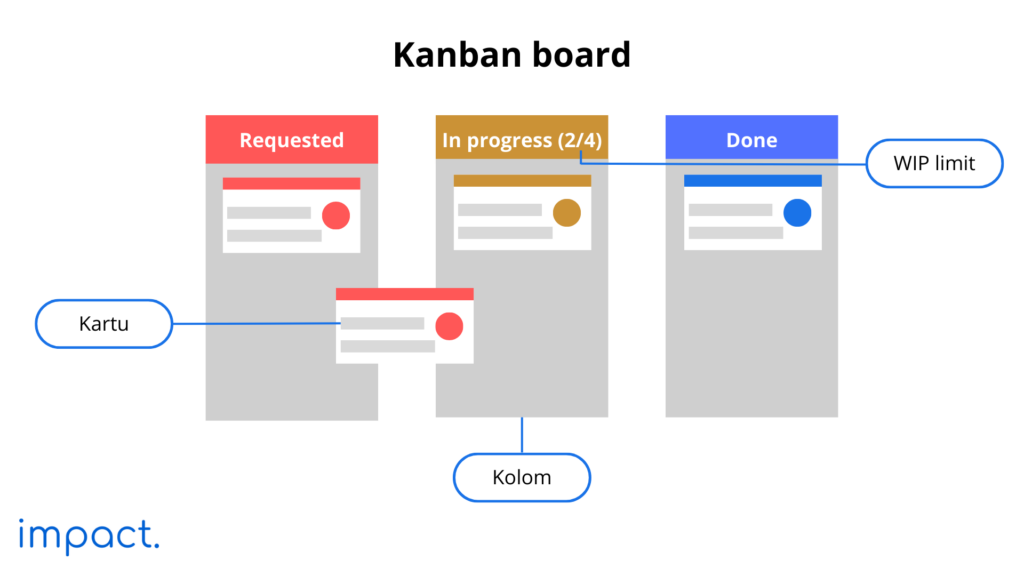

Kanban adalah salah satu alat Value Stream Mapping yang paling andal. Kanban sangat intuitif untuk digunakan dan memungkinkan Anda membuat perubahan dengan mudah. VSM dengan Kanban hanya memerlukan dua elemen yaitu papan Kanban dan kartu Kanban untuk semua tugas tim.

Berikut adalah langkah-langkah untuk mulai memetakan Value Stream Anda menggunakan Kanban:

Jika Anda baru mengenal visualisasi alur kerja, lebih baik memulai dari yang kecil, sebaiknya dengan satu tim atau departemen. Pastikan untuk memilih cara yang paling nyaman untuk memetakan alur kerja Kanban Anda. Anda harus memilih papan fisik atau software Kanban.

Setelah itu, kumpulkan tim dan informasikan dengan jelas tujuan VSM dan apa yang ingin Anda capai dengan menerapkannya.

Kemudian, visualisasikan proses Anda bersama-sama. Secara default, papan Kanban hadir dengan tiga status item kerja:

Berikut contoh dari visualisasi papan Kanban:

Saat Anda memiliki proses kerja yang terikat, pastikan untuk memilih rentang metrik kinerja untuk dipantau. Beberapa yang menjadi Key Performance Indicators (KPI) pada alur kerja adalah:

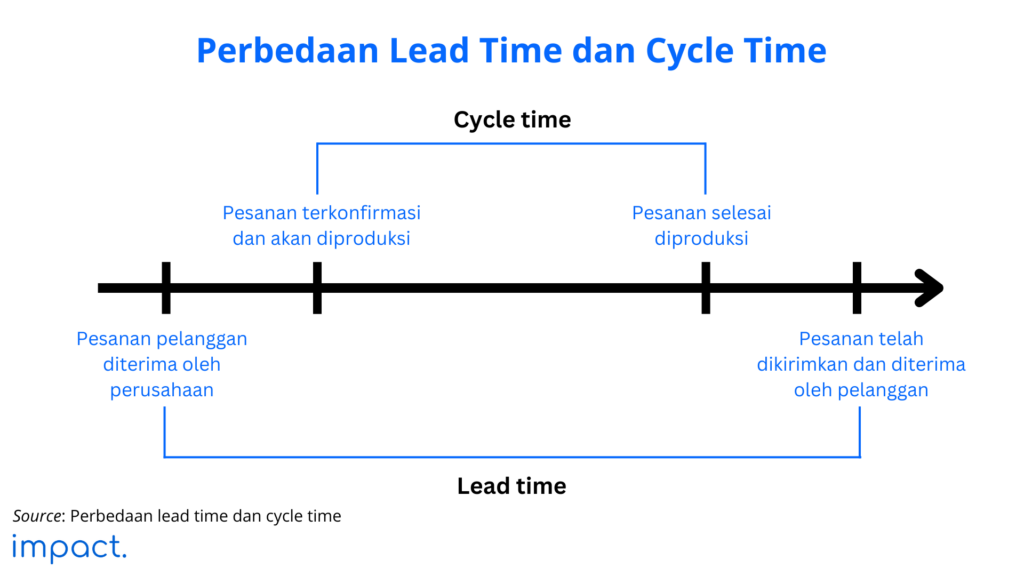

Lead time dan cycle time harus saling berdekatan satu sama lain sehingga pekerjaan lebih efisien.

Dalam hal throughput, Anda harus mempertahankannya setinggi mungkin tanpa mengorbankan kualitas nilai yang Anda berikan kepada pelanggan.

Work-in-Progress (WIP) adalah indikator utama dalam Lean manufacturing dan Kanban, semakin banyak WIP, semakin banyak waktu tunggu yang akan terakumulasi. Pastikan untuk mengatur jumlah tugas yang dapat dikerjakan tim Anda secara bersamaan dan sesuaikan dengan data alur kerja.

Periksa KPI ini sesering mungkin dan jangan takut untuk bereksperimen dengan menambah atau menghapus langkah-langkah proses dan memajukan alur kerja Anda.

Value Stream Mapping adalah alat yang digunakan untuk membantu memvisualisasikan secara detail semua langkah dalam proses kerja mulai dari pemasok sampai ke pelanggan. Tujuan dari VSM adalah untuk memperbaiki proses dengan memvisualisasikan langkah-langkah yang menambah nilai dan pemborosan. Dalam implementasinya, VSM berkaitan erat dengan Kanban.

Chapter selanjutnya akan membahas lebih lanjut mengenai Work-in-Progress, mulai dari definisi dan perbedaannya dengan Work-in-Process.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.