10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

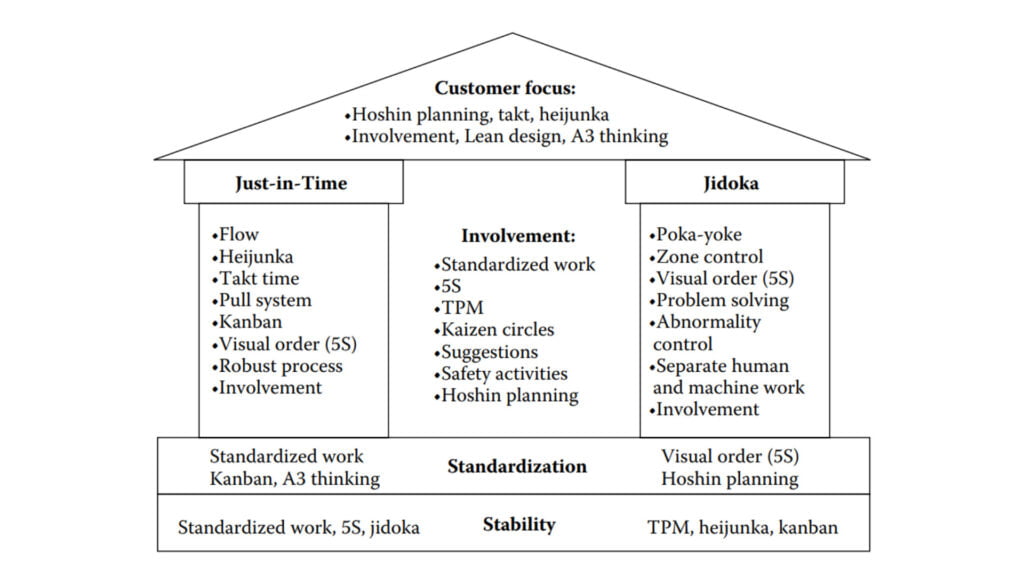

Januari 23, 2026Chapter ini akan membahas fondasi lain dari House of Lean Production yaitu standardized work. Standardized work adalah sistem yang terbentuk setelah tercipta stabilitas pada proses produksi yang diwujudkan melalui 5S dan TPM yang telah dijelaskan pada chapter sebelumnya.

Source: Dennis, P. (2017); Lean Manufacturing Simplified; House of Lean Production.

Standardized work (SW) adalah metode yang dibangun di atas konsistensi yang ditetapkan dalam proses kerja dan merupakan landasan dari semua continuous improvement. Standardized work membantu mengurangi pemborosan, meningkatkan waktu kerja, dan efisiensi, serta dapat menghasilkan kepuasan kerja yang lebih tinggi.

Berikut penjelasan lebih lanjut mengenai standardized work mulai dari definisi, elemen, chart hingga manfaatnya.

Standardized work adalah cara paling aman, paling mudah, dan paling efektif untuk melakukan pekerjaan. Di Toyota, tidak ada satupun cara terbaik untuk melakukan pekerjaan, pekerja harus merancang pekerjaan. Selain itu, tujuan dari standardized work adalah untuk memberikan dasar dalam melakukan perbaikan.

Bahkan proses terbaik pun masih dipenuhi dengan muda. Oleh karena itu, pekerjaan standar terus mengalami perubahan. Sayangnya, di banyak organisasi, standardisasi menjadi straitjacket (pengekang) instrumen lain dari manajemen komando dan kendali. Hal tersebut secara efektif mengurangi upaya perbaikan.

Frank dan Lillian Gilbreth menyempurnakan konsep dari Fred Taylor mengenai “single best way” dan mengembangkan metode yang masih digunakan engineers industri saat ini. Praktek teknik industri didasarkan pada asumsi tidak tertulis, yaitu:

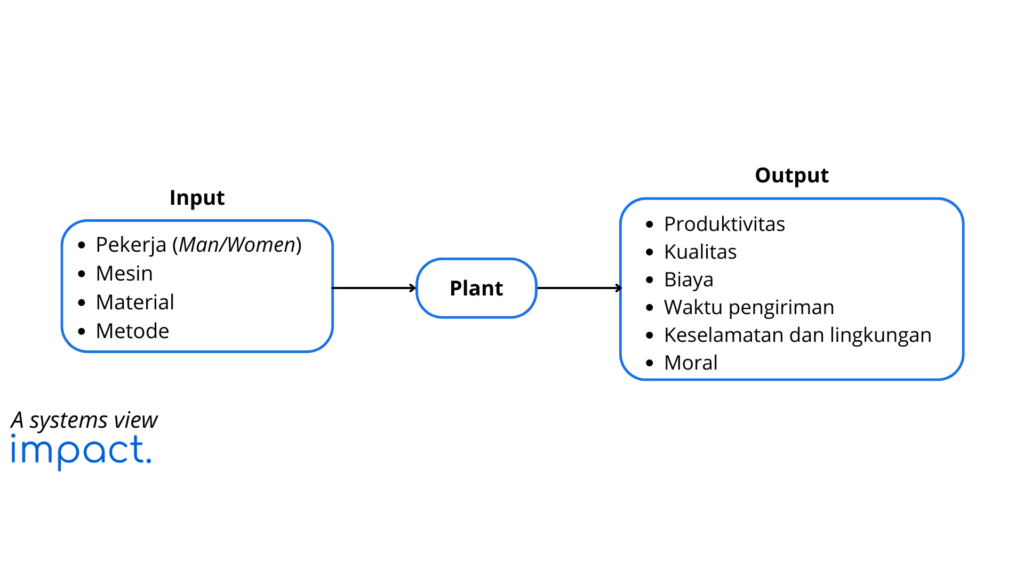

Tujuan perusahaan adalah untuk menyediakan output (barang atau jasa) yang diperlukan demi memenuhi harapan perusahaan dan pelanggan terhadap:

Alat yang digunakan adalah 4 Ms: Man/woman, Machine, Material, dan Method. Man/woman: anggota tim, Machine: peralatan seperti conveyor, dan sebagainya, Material: bahan baku dan suku cadang yang disediakan pemasok, Method: proses pekerjaan. Metode adalah perpaduan antara pekerja, mesin, dan material. Standardized work adalah alat untuk mengembangkan, mengkonfirmasi, dan meningkatkan metode (proses) perusahaan.

Suatu proses hanyalah serangkaian langkah atau tindakan dengan tujuan yang jelas. Proses memberitahu anggota tim apa yang harus dilakukan, kapan melakukannya, dan dalam urutan apa. Berikut merupakan bagaimana sistem bekerja dalam proses produksi:

Sebagian besar perusahaan menganggap bahwa cara untuk meningkatkan efisiensi adalah dengan meningkatkan pemanfaatan mesin. Namun, kita harus mempertimbangkan bahwa untuk memaksimalkan pemanfaatan mesin kita harus:

Hal tersebut menyebabkan pemborosan yang lebih besar. Toyota berupaya memaksimalkan pemanfaatan manusia. Fleksibilitas manusia memberikan manfaat yang jauh lebih kecil daripada manfaat yang diberikan oleh mesin. Misalnya, seorang operator dapat:

Konsekuensinya adalah mesin kecil yang sederhana umumnya lebih disukai daripada yang besar karena biasanya lebih murah, lebih kuat, dan dapat menyesuaikan dengan perubahan permintaan dengan mudah (misalnya, jika permintaan meningkat, perusahaan dapat menambahkan mesin kecil lainnya)

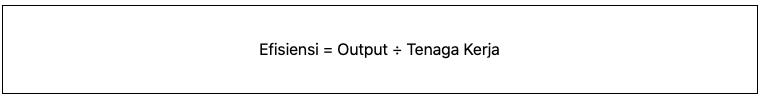

Perusahaan dapat berusaha untuk mengembangkan proses yang berpusat pada manusia agar mengalir dengan lancar dan aman. Ukuran efisiensinya adalah kepadatan tenaga kerja yang didefinisikan sebagai berikut:

Dalam implementasinya, standardized work memberikan manfaat besar bagi perusahaan, berikut beberapa manfaatnya:

Perusahaan tidak dapat bekerja sesuai dengan standar ketika ada line-stoppages dan slowdowns yang berkelanjutan. Berikut adalah sumber ketidakstabilan yang umum:

Aktivitas lean mendukung stabilitas. Stabilitas mesin membutuhkan 5S dan TPM. Kualitas diperkuat dengan jidoka. Teknik Just-in-Time (JIT) memecahkan masalah kekurangan suku cadang. 5S, TPM, dan pekerjaan standar meningkatkan keselamatan.

Standardized work terdiri dari tiga elemen, yaitu:

Hal ini memberikan garis dasar untuk menilai proses tertentu pada saat produksi. Lebih lanjut berikut penjelasan masing-masing elemen pada standardized work:

Takt time adalah formula yang memberitahu perusahaan mengenai frekuensi permintaan atau seberapa seberapa sering kita harus memproduksi suatu produk. Berikut adalah rumus menghitung takt time:

Takt time dan cycle time

Takt time berbeda dengan cycle time. Takt time adalah waktu antara mulai mengerjakan satu unit dan memulai unit berikutnya. Sementara itu, cycle time adalah waktu aktual yang dibutuhkan untuk melakukan proses.

Tujuan perusahaan adalah untuk menyinkronkan waktu takt dan waktu siklus semaksimal mungkin. Hal ini memungkinkan perusahaan untuk mengintegrasikan proses ke dalam sel untuk mendukung tujuan produksi satu per satu. Takt time juga memungkinkan untuk memahami kondisi produksi perusahaan secara sekilas.

Urutan kerja adalah urutan di mana pekerjaan dilakukan dalam proses tertentu. Misalnya, anggota tim mungkin harus: mengambil bagian tersebut, berjalan ke mesin, menempatkan bagian tersebut di dalam mesin dan memproses bagian tersebut, hingga membawa bagian tersebut ke mesin berikutnya.

Kita harus mendefinisikan dengan jelas cara terbaik untuk melakukan setiap tindakan pekerjaan dan urutan yang tepat. Di Toyota, menggunakan gambar untuk menunjukkan:

Toyota menerapkan people-focus dan sifat visual dari standardized work menjadikannya alat yang ampuh untuk keselamatan dan ergonomi.

In-process adalah jumlah minimum bagian kerja yang belum selesai yang diperlukan operator untuk menyelesaikan proses tanpa berdiri di depan mesin. faktor penentunya adalah bahwa pekerjaan tidak dapat berkembang tanpa jumlah barang tertentu yang tersedia. Perusahaan harus menambah stok dalam proses dalam keadaan berikut:

Mendefinisikan in-process stock menetapkan standar pada Work-in-Progress (WIP) per proses dan membuat masalah menjadi jelas.

Anggota tim dapat mengembangkan pekerjaan standar yang didukung oleh para engineer dan pakar lainnya sesuai kebutuhan. Terdapat tiga chart yang dapat digunakan yaitu:

Masing-masing adalah alat untuk menganalisis dan mendefinisikan suatu proses dan untuk mengidentifikasi poin-poin perbaikan.

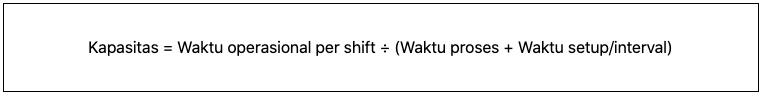

Chart ini menentukan kapasitas mesin dalam suatu proses. Membantu mendokumentasikan waktu mesin dan manual dan memungkinkan perusahaan untuk mengidentifikasi bottlenecks dalam sekejap. kapasitas produksi untuk mesin tertentu dihitung dengan menggunakan rumus berikut:

Waktu setup mengacu pada waktu yang diperlukan untuk mengubah dari satu setelan mesin ke setelan lainnya. Setup untuk punch press termasuk mengganti die, menyesuaikan pengaturan mesin, dan memuat gulungan baja baru. Interval mengacu pada frekuensi penyetelan dalam hal jumlah bagian.

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Chart kapasitas produksi.

Gambar di atas menunjukkan grafik yang sebenarnya. Kapasitas produksi mesin bor yang digunakan pada proses 2 dapat dihitung sebagai berikut:

Solusi: Kapasitas = 27.600 detik ÷ (24 + 30/1000) = 1.148,5 bagian. Kapasitas mesin bor adalah 1.148 bagian per shift.

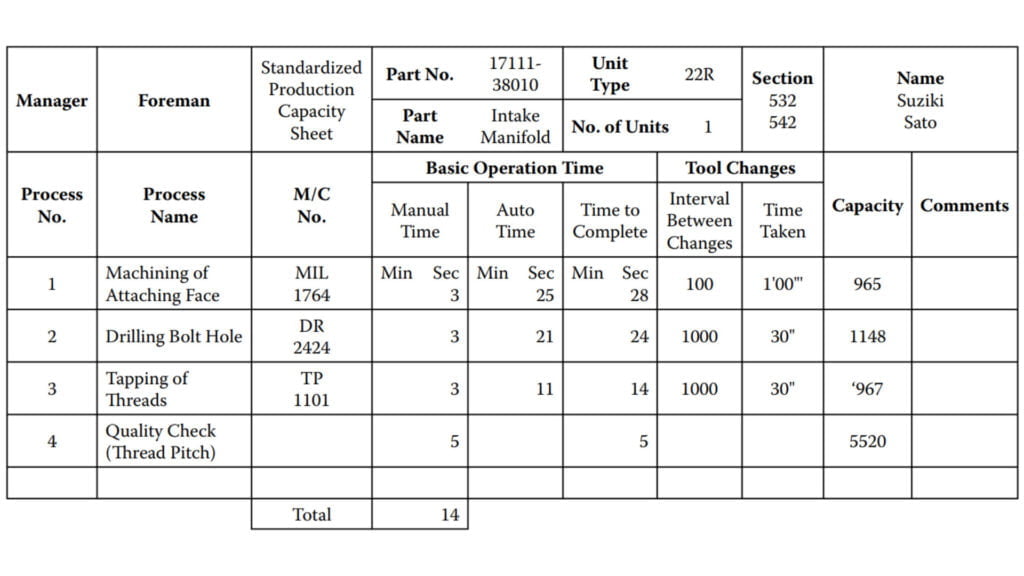

Bagan ini menunjukkan elemen kerja dan urutannya serta waktu yang dibutuhkan untuk per elemen kerja, waktu operator dan mesin, dan interaksi antara operator dan mesin atau antara operator yang berbeda.

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Tabel kombinasi standardized work.

Bagan tersebut membuat kaizen lebih mudah terbentuk dengan memecah pergerakan operator dan menghubungkannya dengan waktu mesin

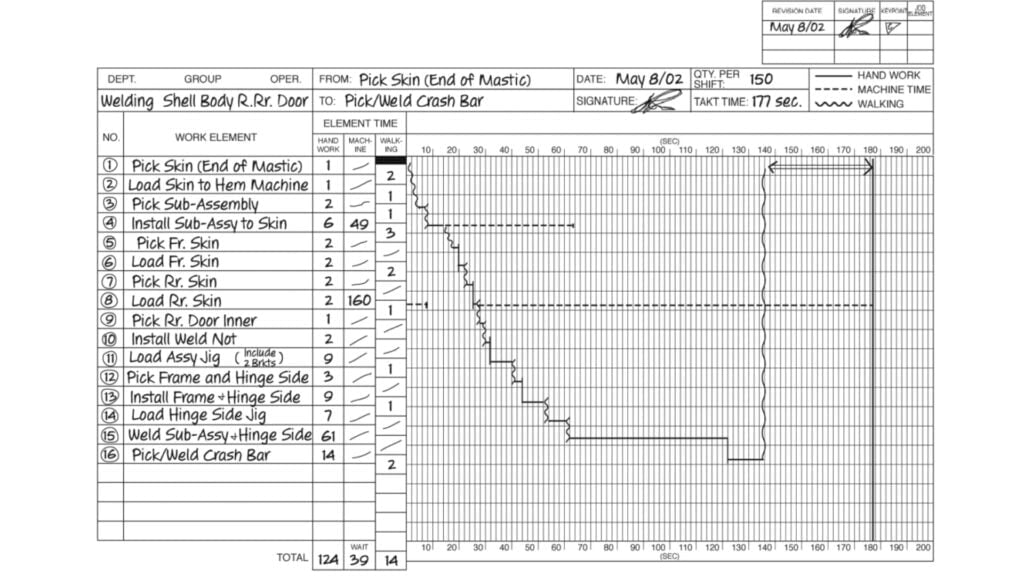

Bagan ini membantu merasionalisasikan tata letak dan melatih pekerja. Hal ini terdiri dari:

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Chart analysis standardized work.

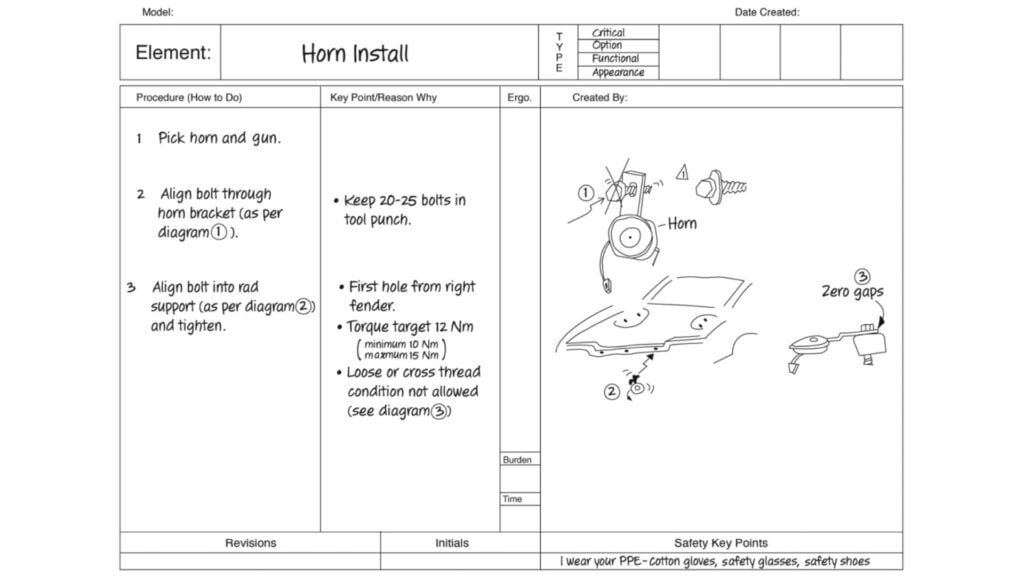

Elemen pekerjaan adalah tindakan minimum atau kelompok tindakan yang diperlukan untuk memajukan suatu proses. Job Element Sheet (JES) adalah satu halaman yang menentukan:

JES menjadi sangat berharga untuk merekam seluk beluk pekerjaan dan poin pembelajaran yang dikumpulkan selama bertahun-tahun oleh anggota tim. JES adalah langkah perantara yang berguna dalam perjalanan menuju standardized work. Gambar berikut menunjukkan bentuk aktual dari JES:

Source: Dennis, P. (2017); Lean Manufacturing Simplified; Job element sheet.

Pengukuran waktu memerlukan pemecahan proses menjadi elemen-elemennya dan mengukur kapan setiap elemen mulai dan berhenti. Berikut adalah langkah-langkah yang diperlukan:

Di Toyota, pengukuran waktu yang sederhana dapat mengungkap banyak hal tentang kondisi tempat kerja saat ini.

Baca juga: Total Quality Management: Definisi, Prinsip, dan Dampaknya

Alat standardized work membantu dalam meningkatkan efisiensi dengan mengidentifikasi nilai dan pemborosan dalam suatu proses. Efisiensi dapat didefinisikan sebagai berikut:

Di Toyota, karena hasil ditetapkan oleh pelanggan, satu-satunya cara untuk meningkatkan efisiensi adalah dengan mengurangi tenaga kerja. Pekerja yang dibebaskan dengan demikian dipindahkan. Berikut elemen yang mendukung efisiensi:

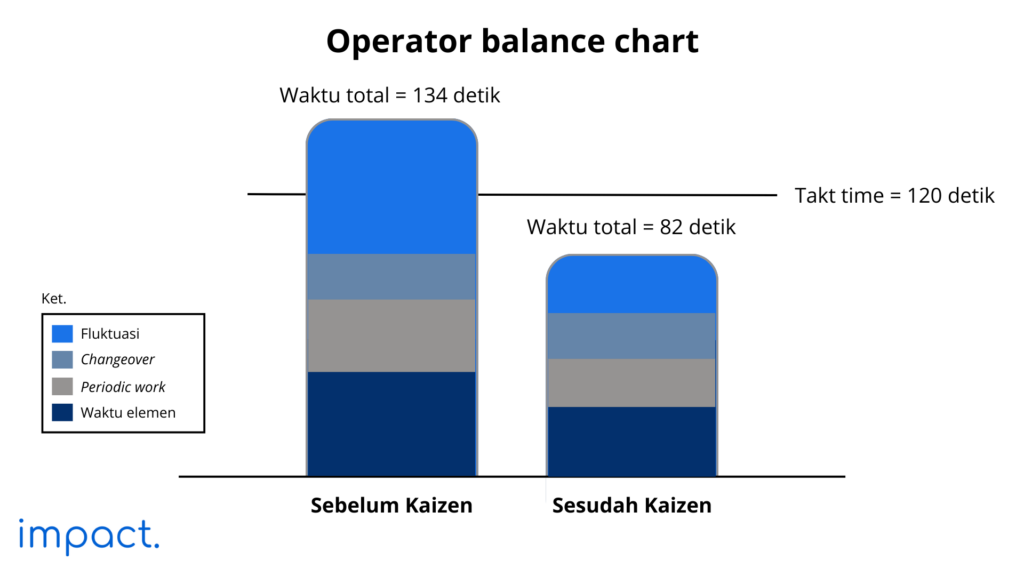

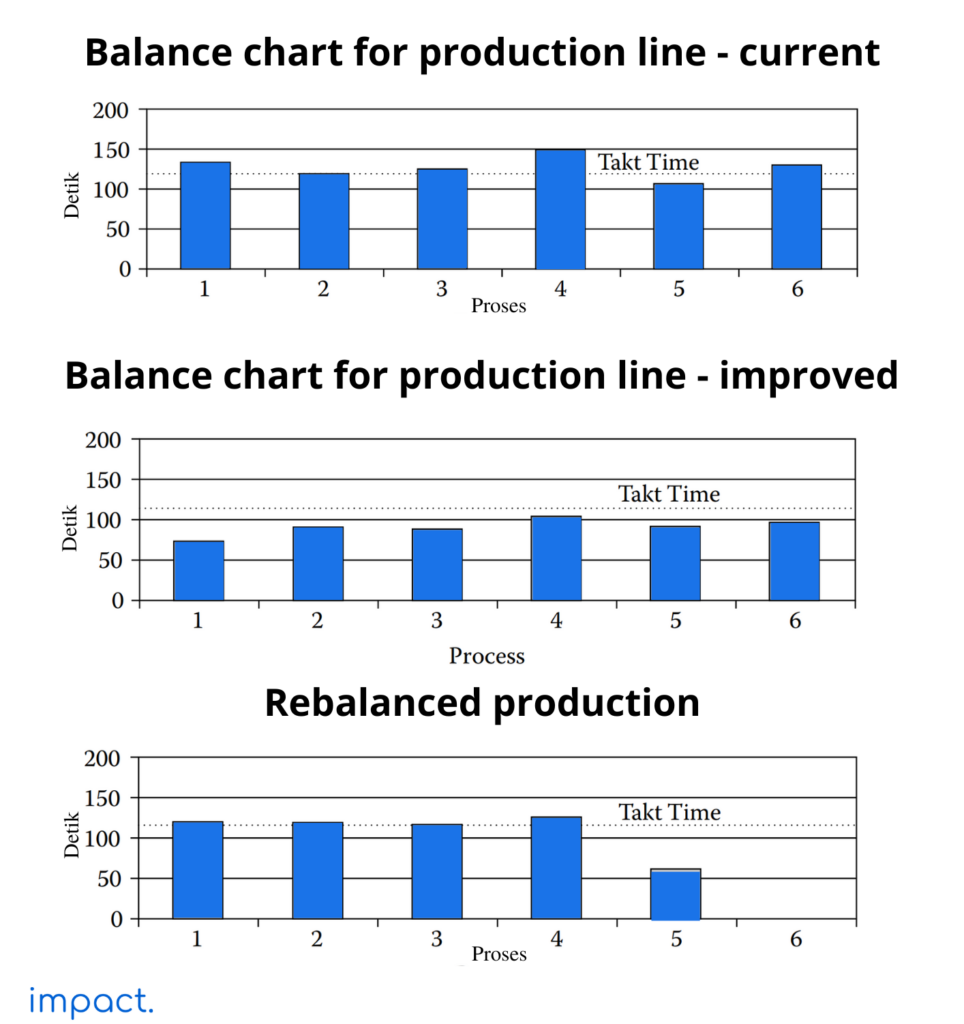

Gambar berikut menunjukkan alat yang berguna yang disebut bagan keseimbangan operator untuk proses sebelum dan sesudah perbaikan. Perbaikan didasarkan pada pemahaman mendalam tentang apa yang sebenarnya terjadi di setiap proses. Aktivitas kaizen untuk proses ini telah mengurangi waktu siklusnya dari 134 menjadi 82 detik. Gambar kedua dan ketiga menunjukkan sebelum dan sesudah bagan keseimbangan operator untuk tim.

Gambar terakhir menunjukkan bagaimana kita dapat mendistribusikan kembali pekerjaan untuk mengurangi tenaga kerja. Seperti yang Anda lihat, kami telah menghilangkan proses 6. Perhatikan bahwa proses 1 sampai 5 “penuh” dalam arti bahwa waktu siklus sama dengan takt time. Proses 5, sebaliknya, merupakan sekitar 50% dari waktu takt. Sementara itu, dengan menyeimbangkan kembali, dapat memperlihatkan waktu tunggu dan memotivasi kaizen.

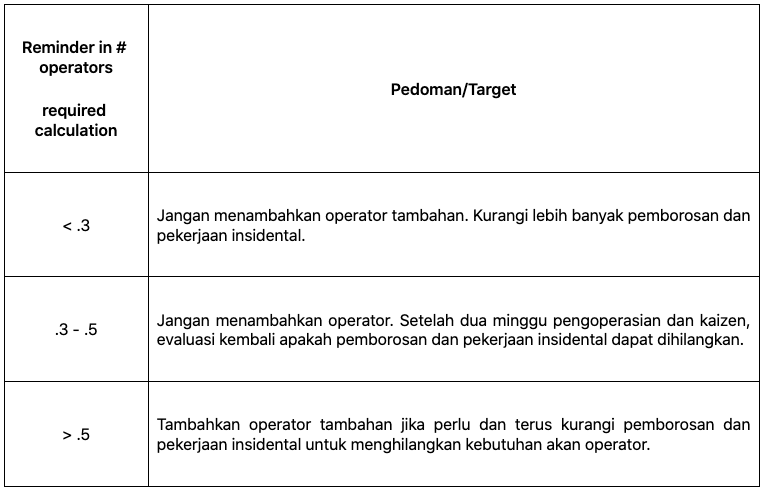

Gambar di atas adalah pedoman untuk menentukan berapa banyak operator yang kita butuhkan.

Standardized work dapat membantu kita mengembangkan proses yang efisien secara keseluruhan. Faktanya, sebuah proses yang melampaui neighboring processes menciptakan inventory muda karena WIP dibangun di depan proses yang lebih lambat.

Meskipun demikian, beberapa proses selalu lebih mudah dilakukan daripada yang lain. Bagaimana kita mempromosikan kerja sama antar proses dalam area produksi? Jawabannya adalah merancang standardized work untuk area produksi seperti:

Pengorganisasian pekerjaan dengan cara ini meningkatkan throughput. Pabrik manufaktur terdiri dari proses-proses yang bergantung secara seri, masing-masing tunduk pada fluktuasi statistik. Dalam “The Goal” Eli Goldratt dengan gamblang mengilustrasikan tantangan yang dihadapi oleh sistem seperti itu:

Oleh karena itu, menurut Goldratt, kita harus mengidentifikasi bottlenecks, memutuskan bagaimana mengeksploitasi bottlenecks, dan mengangkat bottlenecks. Mengatur proses sedemikian rupa membuat anggota tim dapat saling membantu secara otomatis mengurangi bottlenecks.

Standardized work adalah proses yang bertujuan untuk mencapai kaizen. Kaizen adalah suatu pendekatan untuk menciptakan perbaikan terus-menerus berdasarkan gagasan bahwa perubahan positif yang kecil dan berkelanjutan dapat menghasilkan perbaikan yang signifikan.

Jika standardized work tidak berubah, maka perusahaan mengalami kemunduran. Tanggung jawab pemimpin adalah mempertahankan kondisi yang baik dan meningkatkannya. Pekerjaan yang sulit dilakukan (muri) atau ketidakrataan (mura) adalah target lain yang jelas. Bagian berikut menjelaskan pedoman desain yang dapat membantu kita menemukan peluang kaizen.

Masing-masing adalah alat untuk menganalisis dan mendefinisikan suatu proses dan untuk mengidentifikasi poin-poin perbaikan.

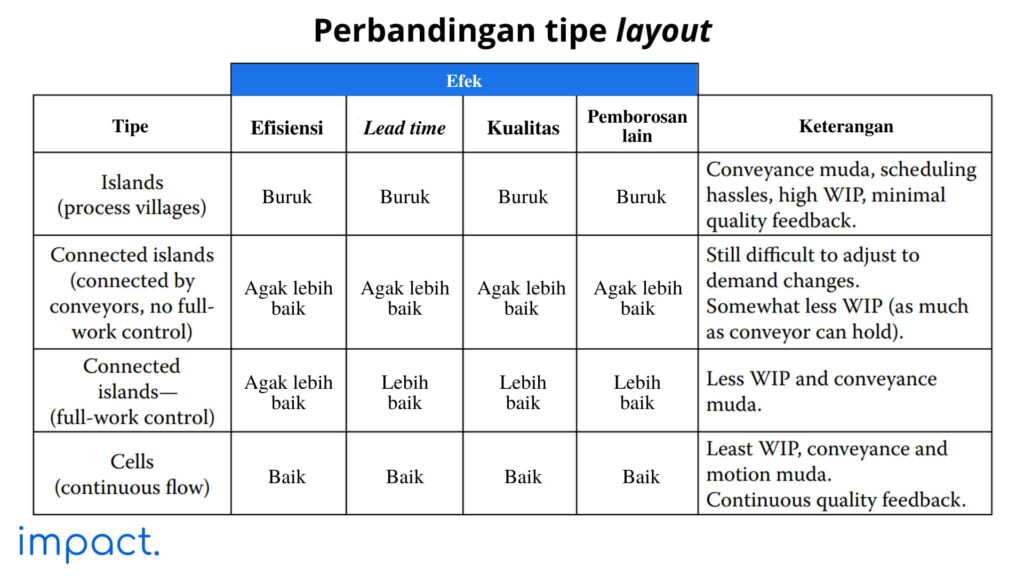

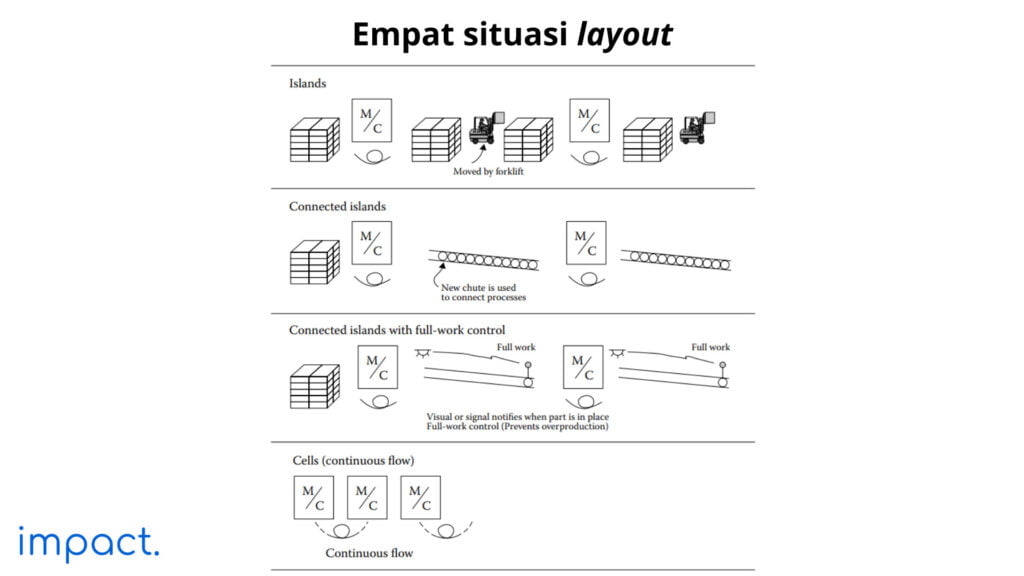

Biasanya terdapat empat tata letak yang sering digunakan pada standardized work, yaitu:

Berikut perbandingan antara empat tipe tersebut:

Proses islands terisolasi satu sama lain. Forklift memindahkan tumpukan inventaris antar pulau. Seringkali pekerja di setiap pulau membangun secepat mungkin terlepas dari permintaan sebenarnya

Conveyor atau parasut menghubungkan pulau-pulau. Tidak ada mekanisme untuk mengontrol jumlah persediaan pada konveyor. Pekerja biasanya membangun secepat mungkin.

Conveyor atau parasut menghubungkan pulau-pulau. Perangkat visual mengontrol jumlah inventaris di antara proses. Proses hulu berhenti berproduksi saat proses hilir penuh.

Mesin berdampingan dan memiliki persediaan minimal antar mesin. Idealnya, satu bagian dibuat pada satu waktu. Segera setelah sepotong diproses, ia pindah ke proses berikutnya. Gambar berikut mengilustrasikan keempat situasi ini.

Standardized work adalah sebuah proses yang bertujuan untuk mengidentifikasi muda sehingga kita dapat terus berkembang melalui keterlibatan anggota tim. Lean production dan methods engineering berbeda secara substansial dalam pendekatan mereka terhadap standardized work.

Melalui standardized work, perusahaan dapat meningkatkan kepadatan tenaga kerja dengan meningkatkan jumlah pekerjaan bernilai tambah di setiap proses. Tujuan implisit dari standardized work adalah kaizen. Pada bagian selanjutnya, kami akan membahas dinding dari House of Lean Production yaitu Just-in-Time (JIT) mulai dari pengertian, prinsip, dan cara kerjanya.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.