10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

Januari 23, 2026Lean culture adalah budaya kerja yang fokus pada efisiensi, pengurangan pemborosan, dan menciptakan nilai bagi pelanggan. Budaya ini berasal dari metodologi lean manufacturing yang pertama kali diperkenalkan oleh Toyota melalui konsep Toyota Production System (TPS).

Lean culture menekankan peran setiap karyawan dalam proses peningkatan efisiensi internal. Di perusahaan dengan budaya lean, karyawan di semua level dan departemen bekerja sama untuk mengurangi pemborosan dan menghasilkan produk terbaik bagi pelanggan.

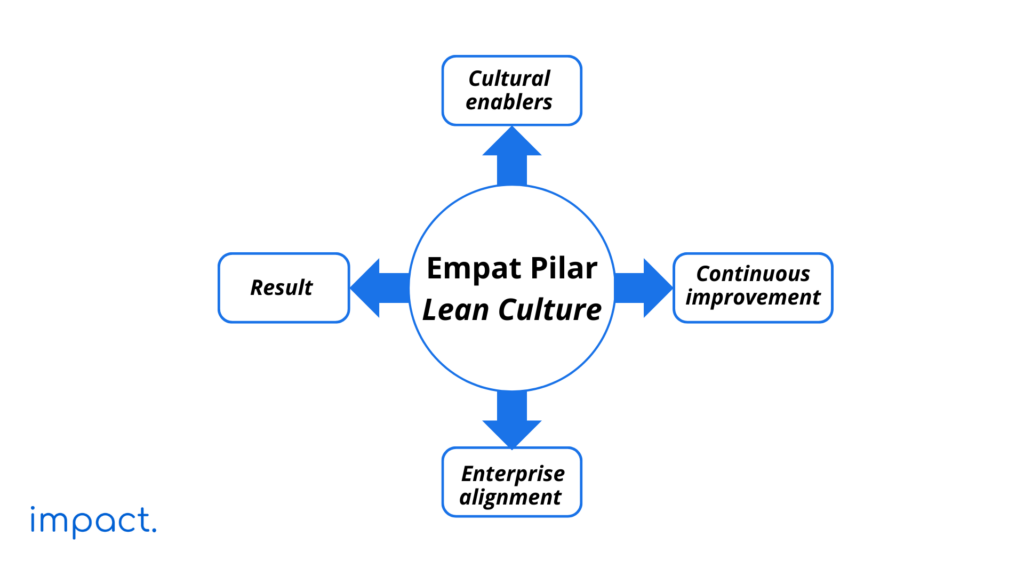

Budaya lean berdiri di atas empat pilar utama yang saling mendukung implementasinya dalam perusahaan. Pilar-pilar ini berperan penting dalam keberhasilan lean.

Pilar ini menekankan pentingnya budaya dalam mendukung lean. Pemimpin lean berperan sebagai penggerak budaya, mendorong kerja sama tim, menghargai setiap anggota, dan menciptakan kohesi dalam organisasi.

Kaizen atau perbaikan berkelanjutan adalah inti dari lean culture. Fokusnya adalah mencari cara untuk terus meningkatkan efisiensi, kualitas, dan produktivitas.

Penyelarasan antara tujuan individu, tim, dan perusahaan adalah fokus dari pilar ini. Setiap bagian organisasi harus bergerak sesuai dengan visi dan misi perusahaan.

Pilar ini berfokus pada hasil yang terukur. Budaya lean mendorong perusahaan untuk meningkatkan kepuasan pelanggan, mengurangi pemborosan, dan meningkatkan efisiensi operasional.

Lean culture berfokus pada penghapusan pemborosan dalam setiap proses kerja. Ini memungkinkan perusahaan menggunakan sumber daya lebih efektif, mengurangi biaya, dan meningkatkan output tanpa menambah beban kerja. Dengan proses yang lebih ramping, perusahaan dapat beroperasi lebih cepat dan efisien.

Budaya lean berfokus pada perbaikan berkelanjutan untuk meningkatkan kualitas produk atau layanan secara konsisten. Hal ini tidak hanya meningkatkan kepuasan pelanggan, tetapi juga membangun reputasi yang baik di pasar.

Selain itu, produk berkualitas tinggi menghasilkan return on investment (ROI) yang lebih tinggi untuk pangsa pasar tertentu. Menurut MIT Sloan Management Review, jumlah cacat atau kegagalan lapangan yang lebih sedikit mengarah pada biaya produksi dan layanan yang lebih rendah.

Budaya lean tidak hanya mengurangi biaya operasional, tetapi juga meningkatkan pendapatan. Dengan meningkatkan efisiensi, kualitas, dan kepuasan pelanggan, perusahaan dapat menarik lebih banyak pelanggan dan meningkatkan penjualan.

Produk dan layanan yang lebih baik membangun loyalitas pelanggan, yang berkontribusi langsung pada peningkatan pendapatan perusahaan.

Dalam budaya kerja ini, setiap karyawan aktif terlibat dalam perbaikan. Ini menciptakan lingkungan yang terbuka untuk ide dan inovasi. Semua tingkat karyawan diundang untuk mengajukan solusi yang meningkatkan efisiensi atau kualitas. Pada akhirnya, hal ini membantu perusahaan berkembang.

Lean culture menekankan pentingnya kerja sama antar tim dan departemen. Dengan membentuk tim lintas fungsi, lean culture mendorong komunikasi yang lebih baik, berbagi pengetahuan, dan kolaborasi. Ini memperkuat hubungan antar karyawan dan meningkatkan produktivitas tim.

Prinsip utama metodologi lean adalah memberikan pengalaman terbaik bagi pelanggan. Pertimbangkan kebutuhan mereka dalam setiap aspek operasional dan dorong karyawan untuk melakukan hal yang sama.

Mulailah dengan mengumpulkan feedback rutin dari pelanggan melalui kelompok fokus, survei, uji produk, dan ulasan daring. Evaluasi juga metrik KPI seperti waktu respons layanan pelanggan dan konten yang paling sering diakses di situs web Anda. Kemudian, diskusikan dengan tim cara terbaik untuk mencapai tujuan ini.

Perubahan budaya dimulai dengan memodelkan perilaku dan nilai-nilai yang diharapkan. Ini membuat semua orang mengikuti proses baru, menunjukkan komitmen, dan memperjelas harapan.

Pemimpin harus menunjukkan komitmen terhadap prinsip-prinsip lean dan memimpin dengan memberi contoh. Keterampilan yang diperlukan untuk lean leadership meliputi:

Dukungan aktif dari pemimpin membantu memotivasi tim dan mengatasi resistensi terhadap perubahan.

Peningkatan berkelanjutan (kaizen) bergantung pada pembelajaran dan kinerja karyawan. Dalam budaya kerja lean, pemimpin membantu karyawan mempelajari keterampilan baru dan memajukan karier mereka. Komitmen terhadap pengembangan ini mendorong karyawan untuk meningkatkan proses organisasi secara proaktif.

Strategi untuk menciptakan lingkungan pembelajaran dan peningkatan berkelanjutan meliputi:

Untuk menciptakan tujuan yang jelas dan prinsip panduan dalam budaya lean, tetapkan visi organisasi. Visi ini menggambarkan rencana masa depan perusahaan berdasarkan tujuan saat ini.

Pastikan visi tersebut jelas dan komunikasikan kepada seluruh tim. Visi harus mencerminkan tujuan dan nilai perusahaan dalam konteks lean. Ini membantu mengarahkan usaha semua orang menuju tujuan bersama dan memastikan tindakan selaras dengan prinsip lean.

Pelatihan rutin sangat penting untuk mempertahankan operasi lean dan mengembangkan budaya perusahaan. Organisasi dengan budaya ini menerapkan prinsip, terminologi, dan strategi lean dalam interaksi dan tugas sehari-hari karyawan.

Sesi pelatihan yang rutin membantu memperbarui pengetahuan karyawan dan menyegarkan pemahaman mereka tentang prinsip lean. Dengan melibatkan seluruh karyawan, perusahaan memastikan bahwa semua pihak memahami dan dapat menerapkan prinsip tersebut dalam pekerjaan mereka.

Dalam lean culture, kolaborasi antar tim sangat penting. Meskipun departemen biasanya fokus pada tugas internal, bekerja sama dengan tim lain bisa membawa keuntungan tambahan.

Salah satu caranya adalah dengan membentuk tim lintas fungsi. Tim ini mengevaluasi proses di berbagai departemen, memungkinkan pemecahan masalah yang lebih komprehensif dan mendorong inovasi.

Aspek penting dari continuous improvement adalah mengevaluasi data organisasi untuk menentukan cara mengurangi waktu, uang, atau sumber daya lain. Pantau metrik kinerja dan KPI secara teratur untuk menilai kemajuan implementasi lean.

Metrik atau KPI yang tepat bergantung pada industri dan proses yang Anda jalankan. Gunakan data tersebut mengidentifikasi area yang perlu diperbaiki dan mengukur dampak perubahan yang diterapkan.

Data yang digunakan bisa mencakup salah satu atau beberapa area berikut:

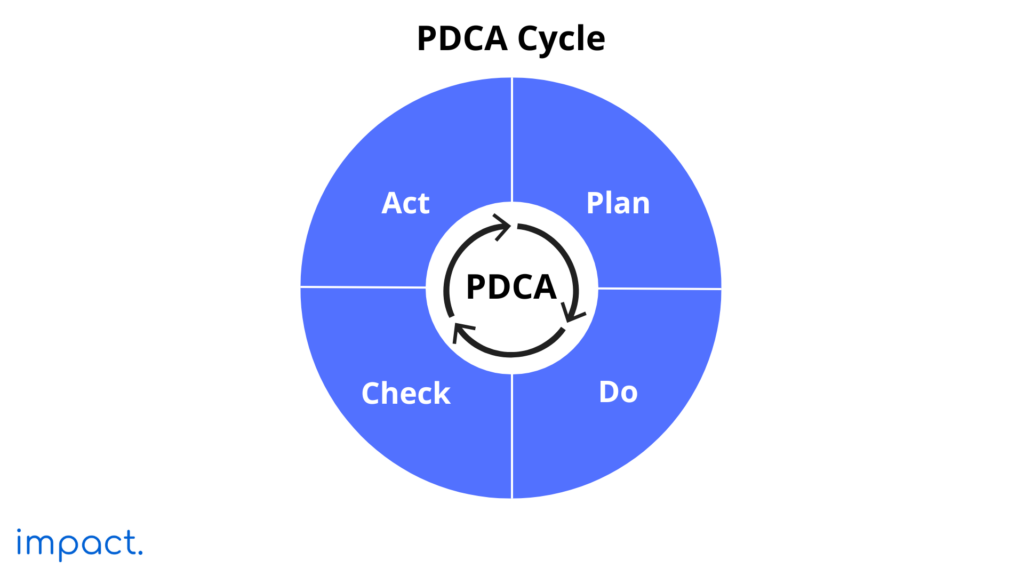

PDCA adalah metode empat langkah yang digunakan untuk meningkatkan proses bisnis secara sistematis. Berikut adalah penjelasan setiap langkahnya:

Dengan mengikuti PDCA, perusahaan dapat terus menerus memperbaiki proses kerja dan mencapai hasil yang optimal.

Standardization atau standardisasi adalah proses mendokumentasikan dan menerapkan cara kerja yang konsisten di seluruh organisasi. Perusahaan memiliki kebebasan dalam menetapkan standar yang sesuai dengan kebutuhan.

Dengan standar yang jelas, perusahaan bisa mengurangi variasi, meningkatkan efisiensi, dan menjaga kualitas produk atau layanan tetap konsisten. Standardisasi juga memudahkan pelatihan dan mengurangi kemungkinan terjadinya kesalahan kesalahan.

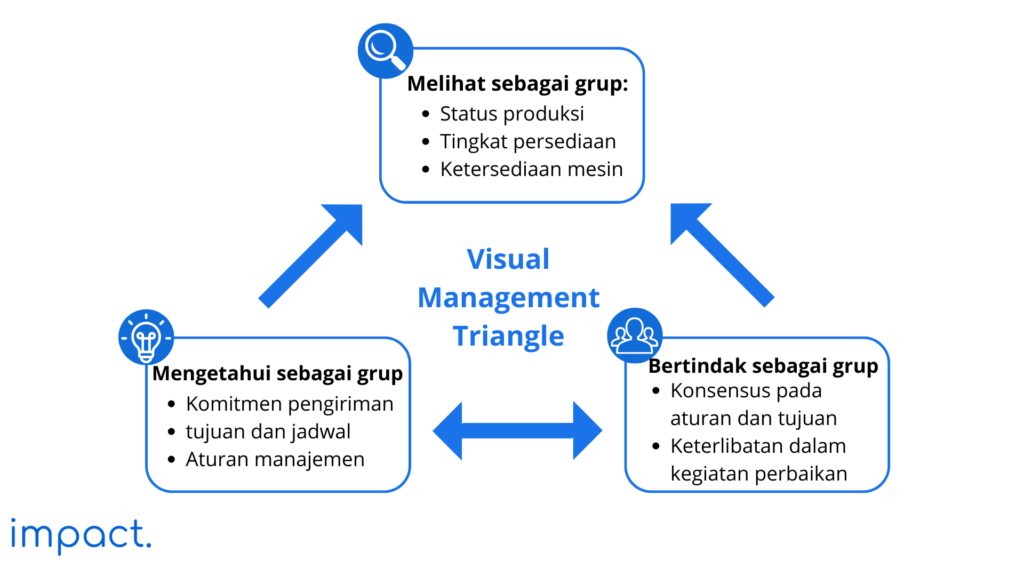

Manajemen visual menggunakan alat dan teknik visual dengan sedikit kata-kata untuk memantau serta mengelola proses. Ini melibatkan grafik, papan informasi, dan indikator kinerja yang menampilkan status operasional secara cepat dan jelas.

Manajemen visual memastikan pemahaman bersama tentang sistem kerja perusahaan. Di Toyota, manajemen ini digambarkan sebagai teater untuk menampilkan masalah secara nyata, seperti:

Teamwork atau kerja sama tim adalah kunci dalam lean culture. Kolaborasi antara anggota tim dan departemen sangat penting. Upaya untuk meningkatkan kerja tim pada lean culture yaitu:

Lean manufacturing penuh dengan paradoks yang menarik. Paradoks adalah hal-hal yang bertentangan dengan pendapat umum. Berikut adalah beberapa contohnya:

Memahami dan mengelola paradoks ini membantu perusahaan menyeimbangkan kebutuhan jangka pendek dan jangka panjang serta mengatasi tantangan saat menerapkan lean.

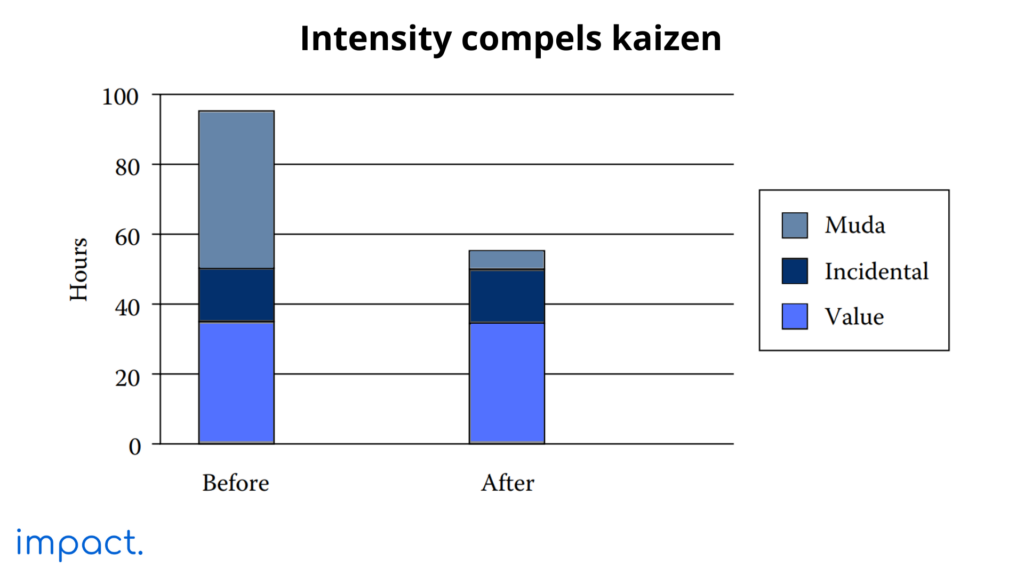

PDCA, standarisasi, dan manajemen visual menciptakan lean culture yang intens. Intensitas ini mendorong Kaizen, yaitu proses perbaikan kecil yang berkelanjutan untuk menghilangkan pemborosan dari proses manufaktur.

Tanpa Kaizen, manajer Lean bisa bekerja hingga 90 jam per minggu. Namun, dengan intensitas, manajer dapat lebih mudah mengidentifikasi pemborosan dan nilai, sehingga mengurangi jam kerja.

Manajer harus dekat dengan tim dan memberikan dukungan yang diperlukan sambil mempertahankan intensitas. Seiring waktu, eliminasi pemborosan membuat pekerjaan menjadi lebih efisien.

Lean culture adalah budaya kerja yang menekankan fokus pada pelanggan dan perbaikan berkelanjutan. Ada enam faktor kunci dalam penerapannya: PDCA, standardisasi, manajemen visual, kerja sama tim, intensitas, dan paradoks.

Untuk membangun budaya ini, partisipasi seluruh komponen perusahaan sangat penting. Pengelolaan sumber daya manusia pun kini lebih mudah dengan HCM Impact, yang mengotomatiskan seluruh proses SDM di perusahaan.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.