10 Software Retail Terbaik di Indonesia Tahun 2026

Ringkasan Apa itu software retail? Software retail adalah software yang dirancang khusus untuk membantu bisnis…

Insight Team

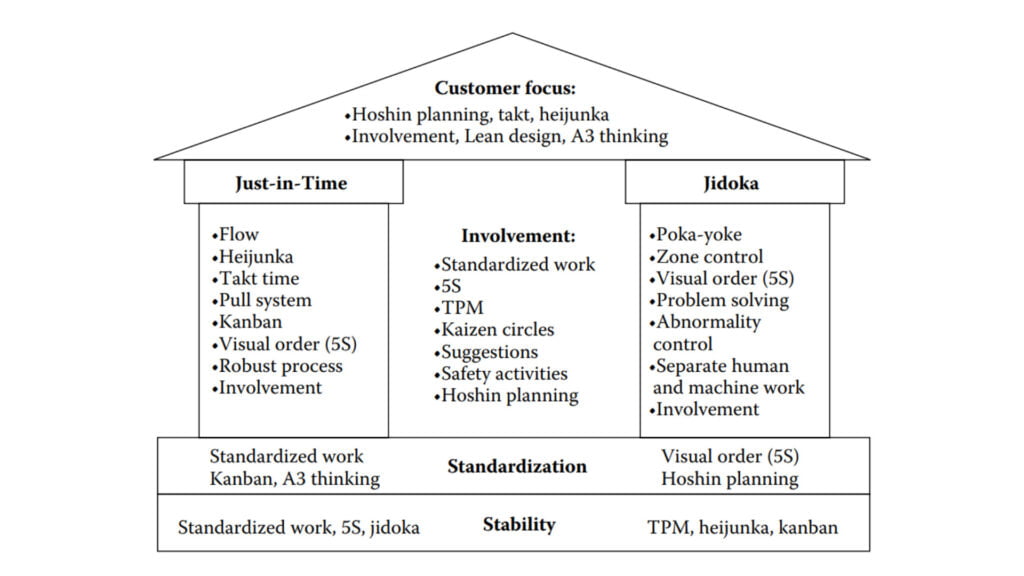

Januari 5, 2026Total Productive Management atau TPM adalah salah satu komponen stabilitas yang menjadi fondasi House of Lean Production. Implementasi Total Productive Maintenance (TPM) didukung oleh 5S yang telah dijelaskan pada chapter sebelumnya.

TPM (Total Productive Maintenance) adalah pendekatan holistik untuk perawatan peralatan yang berupaya mencapai produksi sempurna: tanpa kerusakan, tanpa penghentian peralatan, tanpa cacat produk, serta meminimalisir insiden kecelakaan. Dalam penerapannya, TPM membutuhkan visual management untuk mempermudah dalam proses pelatihan dan promosi TPM pada tempat kerja.

Berikut penjelasan lebih lanjut mengenai TPM yang mendukung terciptanya stabilitas pada lean manufacturing.

Total productive management adalah pendekatan yang menekankan pada pemeliharaan proaktif dan preventif untuk memaksimalkan efisiensi operasional peralatan.

Implementasi program TPM menciptakan tanggung jawab bersama dalam pemeliharaan peralatan yang mendorong keterlibatan yang lebih besar dari pekerja pabrik. Di lingkungan yang tepat, ini bisa sangat efektif dalam meningkatkan produktivitas (meningkatkan waktu, mengurangi waktu siklus, dan menghilangkan cacat).

Pada bab sebelumnya, dibahas terkait 5S yang secara alami mengarah pada total productive management (TPM). Hal ini menjadi kunci stabilitas dan efektivitas. Saat Anda menggunakan produksi lean, Anda pasti ingin melatih anggota tim agar mereka dapat merawat peralatan.

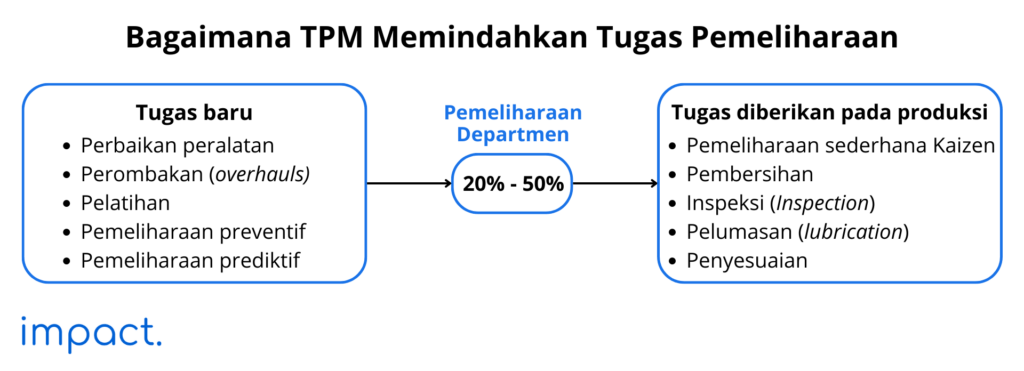

Berdasarkan gambar tersebut, TPM menugaskan pekerjaan pemeliharaan dasar seperti inspeksi, pembersihan, pelumasan, dan pengencangan kepada anggota tim produksi. Hal ini membebaskan anggota tim pemeliharaan untuk pemeliharaan prediktif, peningkatan dan perbaikan peralatan, pelatihan, dan aktivitas bernilai tinggi lainnya. Target total productive management adalah zero breakdowns.

Guna mewujudkan zero breakdowns, berikut langkah-langkah dalam memelihara peralatan produksi:

TPM adalah metode yang memiliki 8 prinsip dalam penerapannya. Prinsip tersebut fokus pada teknik proaktif dan pencegahan untuk dapat meningkatkan ketahanan dari peralatan. Berikut ini 8 prinsip tersebut:

Menghasilkan operator yang terlatih dalam hal perawatan rutin seperti, pembersihan, pelumasan, dan pemeriksaan, serta bertanggung jawab sepenuhnya akan tugas tersebut. Hal tersebut dapat memberikan karyawan operator mesin rasa kepemilikan terhadap peralatan dan meningkatkan pengetahuan yang spesifik mengenai alat tersebut.

Selain itu, dapat membuat standarisasi dalam perawatan dengan prosedur dan proses secara detail yang akan meminimalisir terjadinya kesalahan.

Peningkatan yang terfokus akan melihat proses secara keseluruhan dan melakukan brainstorming berbagai macam ide untuk memperbaikinya. Perusahaan dapat membuat tim kecil yang secara proaktif dapat bekerja sama untuk menerapkan program secara reguler. Kunci dari berjalannya TPM adalah peningkatan bertahap dalam proses yang berkaitan dengan peralatan operasional.

Prinsip selanjutnya dari TPM adalah pemeliharaan terencana. Meliputi beberapa hal yaitu mempelajari metrik, seperti tingkat kegagalan dan riwayat, serta menjadwalkan tugas maintenance berdasarkan kedua hal tersebut.

Dengan waktu yang spesifik untuk maintenance, maka perusahaan dapat menjadwalkannya ketika peralatan sedang tidak beroperasi atau memproduksi dengan kapasitas rendah. Hal tersebut dilakukan untuk meminimalisir gangguan saat proses produksi.

Semua perencanaan pemeliharaan akan percuma jika prosesnya dilakukan dengan tidak memadai. Quality maintenance memiliki fokus kerja untuk mendeteksi error dan pencegahannya dalam proses produksi.

Cek spot, inspeksi, dan Root Cause Analysis (RCA) digunakan untuk mengidentifikasi serta mengeliminasi penyebab dari kerusakan produk. Dengan secara aktif mendeteksi sumber kesalahan atau kerusakan, maka proses yang dilakukan akan lebih optimal. Secara garis besar, prinsip ini mencegah adanya kerusakan produk sehingga terhindar dari melakukan pekerjaan secara berulang.

Mengarahkan pengetahuan praktis dan pemahaman terhadap peralatan manufaktur yang didapatkan melalui TPM agar dapat meningkatkan rancangan peralatan baru. Perubahan terhadap desain peralatan akan diinformasikan oleh karyawan yang memiliki kemampuan dan pengalaman dengan alat tersebut.

Dengan begitu, peralatan baru dapat mencapai performa yang ditargetkan jauh lebih cepat karena masalah yang muncul akan lebih sedikit. Keterlibatan karyawan dalam proses instalasi akan membuat pemeliharaan jadi lebih sederhana dan kuat.

Hal yang harus dilakukan untuk mencapai tujuan dari TPM adalah dengan mempersempit kesenjangan pengetahuan di antara pekerja. Pelatihan dan edukasi berlaku untuk operator, karyawan maintenance, dan manajer.

Operator mengembangkan kemampuan untuk secara rutin merawat peralatan dan mengidentifikasi masalah yang muncul. Sementara itu, karyawan bagian pemeliharaan akan mempelajari teknik maintenance proaktif dan preventif.

Perbaikan dilakukan pada fungsi administrasi untuk menghilangkan pemborosan dan mengurangi kerugian. TPM harus melihat lebih jauh dengan menangani area yang sekiranya mengeluarkan terlalu banyak biaya. Hal tersebut berarti mendukung produksi dengan meningkatkan proses pemesanan, penjadwalan, dan pengadaan.

Menjaga lingkungan kerja yang aman dan sehat merupakan bagian dari prinsip ini. Hal ini membantu untuk mengeliminasi resiko kecelakaan kerja yang akan menghasilkan lingkungan kerja yang lebih aman.

Baca Juga: Total Quality Management: Definisi, Prinsip, dan Dampaknya

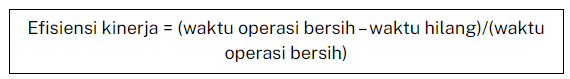

Ukuran utama efektivitas mesin adalah:

OEE (Overall Equipment Effectiveness) adalah metrik yang mengidentifikasi persentase waktu produksi terencana yang benar-benar produktif.

Metrik Ini dikembangkan untuk mendukung inisiatif TPM dengan secara akurat melacak kemajuan menuju pencapaian “produksi sempurna”.

Data yang akurat sangat penting. Tetapi beberapa manajer merasa bahwa waktu yang dihabiskan pekerja untuk mengukur kinerja mesin adalah waktu yang terbuang sia-sia. Beberapa perusahaan bahkan tidak mencatat downtime kegagalan peralatan kecuali melebihi 30 menit.

Fokus adalah segalanya dalam pemeliharaan. Oleh karena itu, kami memerlukan catatan pengoperasian peralatan yang akurat, dan bukan hanya waktu henti. Kemajuan teknologi membuat data ini jauh lebih mudah diakses, seperti penggunaan ERP.

Untuk investasi yang relatif kecil, sebagian besar perusahaan dapat dengan mudah menghasilkan Mean Time to Repair (MTTR), Mean Time Between Failure (MTBF), dan data berguna lainnya. Setelah mengidentifikasi hotspot, kami dapat mencadangkannya dengan proses manual atau buffer tambahan untuk memecahkan akar penyebab masalah peralatan.

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

Total productive management melibatkan semua anggota tim untuk menghilangkan enam kerugian besar yang menurunkan efektivitas mesin seperti:

3. Idling dan penghentian kecil (mesin sedang dijalankan tetapi tidak ada produk yang diproses)

4. Mengurangi kecepatan (kecepatan mesin sebenarnya kurang dari kecepatan desain

Banyak perusahaan tidak melacak efektivitas peralatan. Rata-rata perusahaan memiliki OEE kurang dari 50%. Dengan kata lain, peralatan digunakan kurang dari setengah efektivitasnya.

Hal tersebut karena terjadi kerusakan yang menyebabkan penghentian kecil yang jarang terlacak. Kegagalan kecil yang tidak menyebabkan hilangnya fungsi secara langsung hampir tidak pernah terlacak. Contohnya adalah mesin yang berjalan dengan kecepatan rendah karena peralatan yang usang atau kotor dan debugging tidak cukup selama startup.

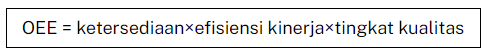

Berdasarkan hal itu, kita harus mengatur aktivitas pemeliharaan di sekitar siklus hidup peralatan, yang biasanya mengikuti apa yang disebut bathtub curve yang ditunjukkan pada gambar berikut:

Source: Dennis, P. (2017); Lean Manufacturing Simplified; bathtub curve.

5. Cacat proses (misalnya, skrap, cacat yang memerlukan perbaikan)

6. Pengurangan hasil (misalnya, dari pengaktifan mesin hingga produksi stabil)

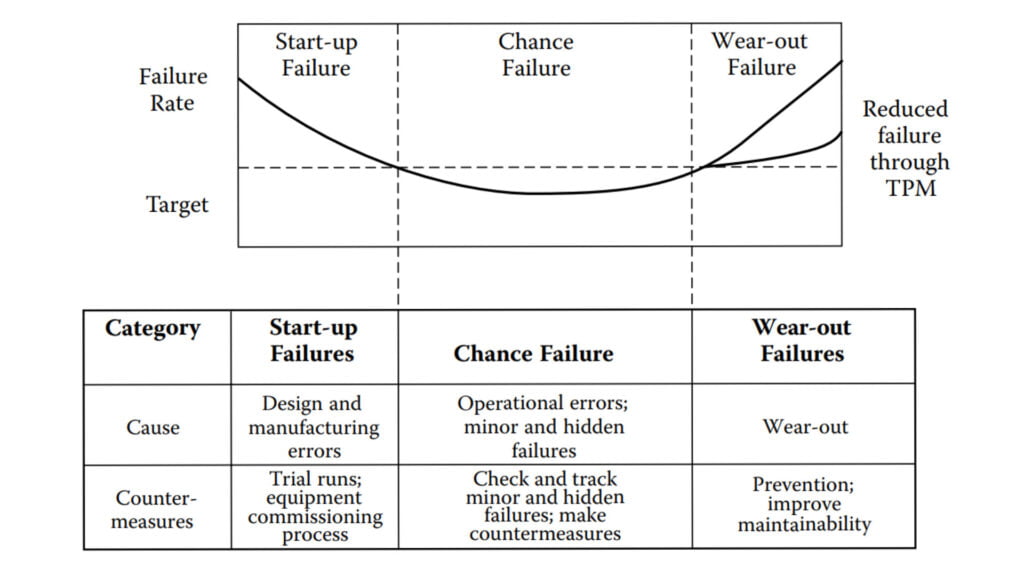

Konsep Piramida Kerugian Mesin menyoroti pentingnya mengidentifikasi kerugian kecil dan tersembunyi sejak dini.

Herbert Heinrich, dalam bukunya, Industrial Accident Prevention mengusulkan bahwa untuk setiap cedera serius, terdapat 10 cedera ringan, 30 insiden kerusakan properti (tetapi tidak ada cedera pribadi), dan 600 nyaris celaka. Konsep serupa berlaku untuk kerugian mesin yang tergambar pada piramida berikut:

Apa maksud dari angka-angka di atas?

Tanda-tanda awal yang mungkin menandakan kecelakaan, seperti kegagalan kecil dan tersembunyi adalah anomali yang tidak menyebabkan hilangnya fungsi apapun, tetapi pendeteksiannya membantu mencegah kerusakan dan meningkatkan pemahaman kita tentang peralatan.

Total productive management mendengarkan dan mengamati anomali dan mengambil tindakan sebelum kerusakan. Masaaki Imai menggambarkan unit produksi di pabrik Tokai Rika di Jepang di mana masinis didorong untuk melaporkan semua kegagalan kecil atau tersembunyi. Ini dilacak, dan anggota tim. Aktivitas serupa di Toyota Cambridge, yang kami sebut Take Action on Accident Prevention.

Kesuksesannya yang luar biasa membantu mendorong pabrik tersebut menjadi pemimpin industri dalam keselamatan dan keefektifan mesin.

Perusahaan harus melibatkan anggota tim produksi dalam memeriksa, melaporkan, dan, jika memungkinkan, mengoreksi kegagalan tersembunyi dan penghentian kecil.

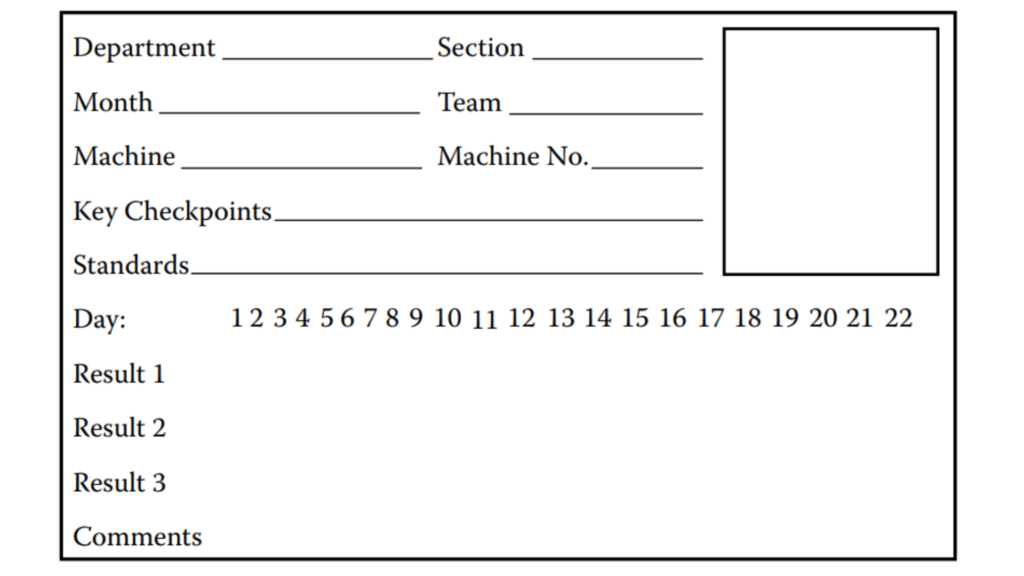

Kembangkan lembar periksa untuk setiap peralatan utama dan sistem untuk melacak dan memperlihatkan kondisi kita. Gambar berikut menunjukkan lembar pemeriksaan TPM generik.

Source: Dennis, P. (2017); Lean Manufacturing Simplified; TPM Checksheet.

Begitu telah mengidentifikasi hotspot, kita dapat memperkuatnya dengan melibatkan anggota tim kita dalam lingkaran kaizen, pelatihan kaizen praktis, dan kegiatan kelompok kecil lainnya. Sehingga dapat:

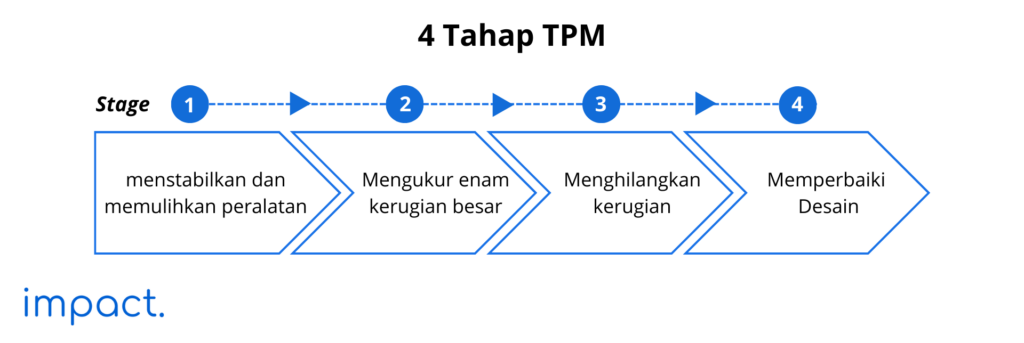

Gambar berikut merangkum tahapan total productive management mulai dari stabilize hingga memperbaiki desain. Masing-masing tahap tersebut berfungsi untuk mengefektifkan proses produksi dan menjadikannya lebih stabil.

Baca juga: Just in Time (JIT) adalah: Definisi & 8 Cara Penerapannya

Total productive management adalah kunci untuk mencapai stabilitas produksi. TPM menekankan pemeliharaan proaktif dan preventif untuk memaksimalkan efisiensi operasional peralatan. TPM juga berupaya menghilangkan enam kerugian besar pada peralatan sehingga produktivitas dapat tercapai.

Guna menciptakan TPM yang berkelanjutan, perusahaan perlu melibatkan karyawan dalam inisiatif jangka pendek dan jangka panjang. Perusahaan harus menciptakan visi bersama tentang kondisi perusahaan yang lebih baik di masa depan dan menjelaskan manfaatnya bagi karyawan. Pada bagian selanjutnya, kami akan membahas pondasi lain dari House of Lean Production yaitu standardized work.

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Lihat bagaimana software kami memberikan nilai lebih bagi bisnis Anda.

Konsultasikan dengan kami cara terbaik untuk meningkatkan akuntansi, proses, dan tim Anda.