10 Aplikasi & Software Manufaktur Terbaik untuk Pabrik di Indonesia 2026 | Perbandingan

Menemukan software manufaktur yang cocok untuk pabrik di Indonesia, terutama dengan kompleksitas logistik tinggi yang…

David

Januari 15, 2026Menurut studi terbaru, limbah pemborosan industri akan meningkat sekitar 70% menjadi 3,4 miliar ton pada tahun 2050. Kondisi ini tentu menjadi perhatian bagi perusahaan, termasuk industri manufaktur.

Sistem Material Requirement Planning (MRP) dapat menjadi solusi untuk mengatasi masalah tersebut. MRP dapat membantu menghitung rincian bahan baku yang diperlukan untuk proses produksi.

Simak artikel berikut untuk mengetahui seberapa pentingnya sistem Material Requirement Planning bagi suatu perusahaan industri.

MRP atau Material Requirement Planning adalah sistem untuk melakukan perkiraan jumlah bahan baku, tingkat persedian barang, komponen untuk proses produksi barang, hingga proses penjadwalan barang sampai kepada konsumen.

Sistem ERP sangat dibutuhkan dalam melakukan analisa kebutuhan jumlah bahan baku yang tepat sesuai permintaan dari calon pelanggan. Metode MRP bersifat Computer Oriented Approach yang terdiri dari mekanisme pencatatan untuk menjelaskan tentang Master Production Schedule.

Biasanya, sistem Material Requirement Planning banyak digunakan oleh industri manufaktur karena kegiatan utamanya berupa produksi barang, baik secara assembly maupun disassembly. Namun, konsep MRP juga dapat diterapkan untuk industri jasa.

Material Requirement Planning menjadi bagian penting dari proses manufaktur karena mampu merespons permintaan yang meningkat lebih cepat, menghindari keterlambatan produksi, serta menghindari kehabisan persediaan yang dapat menyebabkan kehilangan pelanggan juga.

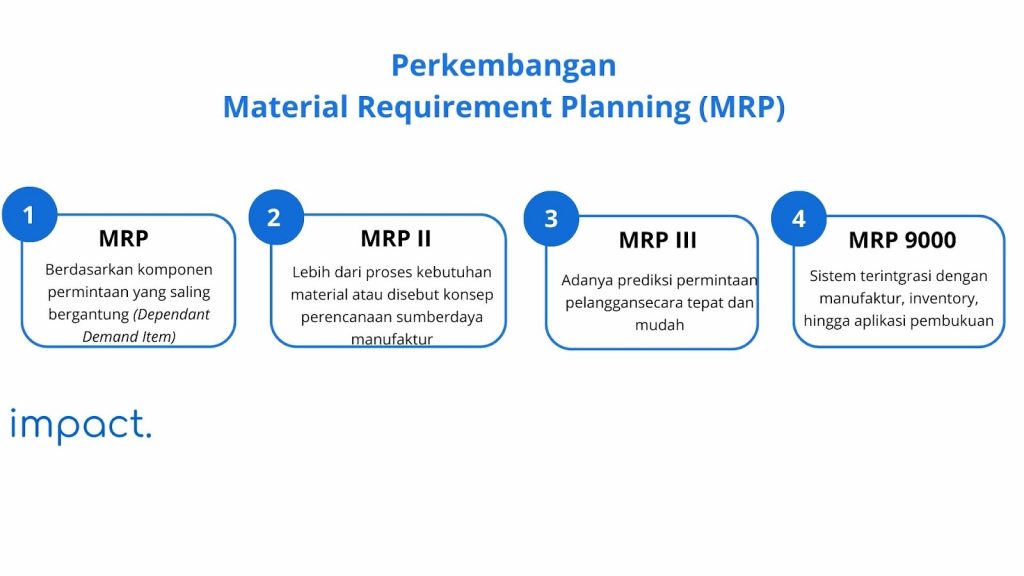

Berikut tabel perkembangan sistem MRP dari waktu ke waktu dan disesuaikan dengan kebutuhan perusahaan.

Baca juga: Apa itu Manufaktur? Pengertian, Jenis, dan Tantangannya

Sistem ERP adalah perluasan dari sistem MRP. Jika Material Requirement Planning merupakan sistem perencanaan dan pengendalian untuk sumber daya di sebuah perusahaan, masa ERP adalah solusi untuk perusahaan di bidang keuangan, kepuasan pelanggan, dan manajemen penjualan.

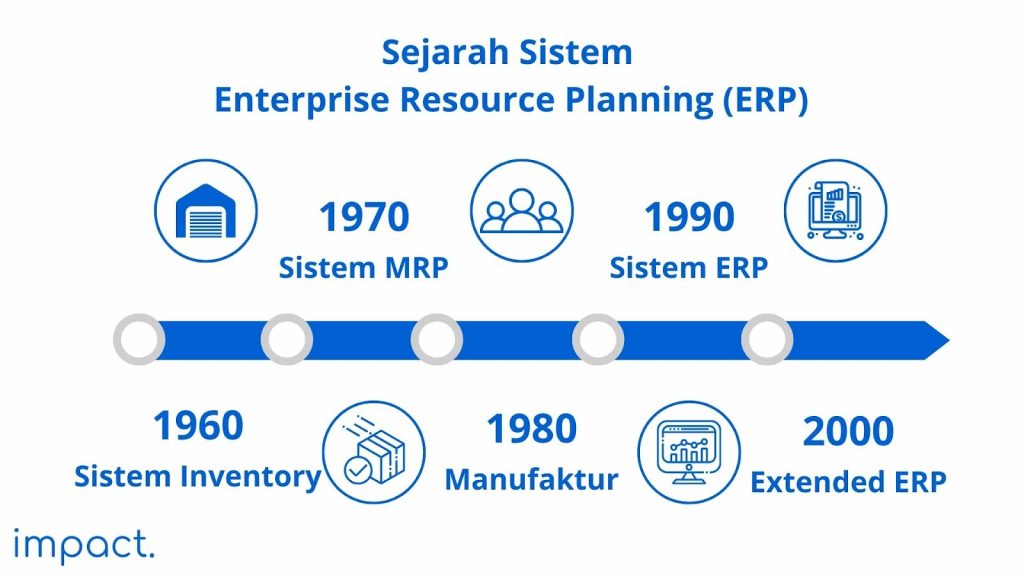

Pada dasarnya, ERP adalah kelanjutan dan versi lengkap dari sistem MRP. Guna memahaminya, Anda dapat melihat timeline sejarah berikut:

Material Requirement Planning dapat berdiri sendiri atau menjadi bagian dari ERP, sebagai solusi tunggal yang menangani semua kebutuhan bisnis, bukan hanya penjadwalan sumber daya. Ini mengurangi redudansi informasi dan menambahkan elemen seperti keamanan tingkat pengguna.

Sistem ERP bermula dari adanya kebutuhan inventory pada tahun 1960, sistem Material Requirement Planning pada tahun 1970 untuk sistem manufaktur di tahun 1980 yang kemudian berkembang dengan adanya inovasi dari SDM yang berkualitas menjadi sistem ERP pada tahun 1990 dan inovasi ERP mulai tahun 2000 hingga sekarang.

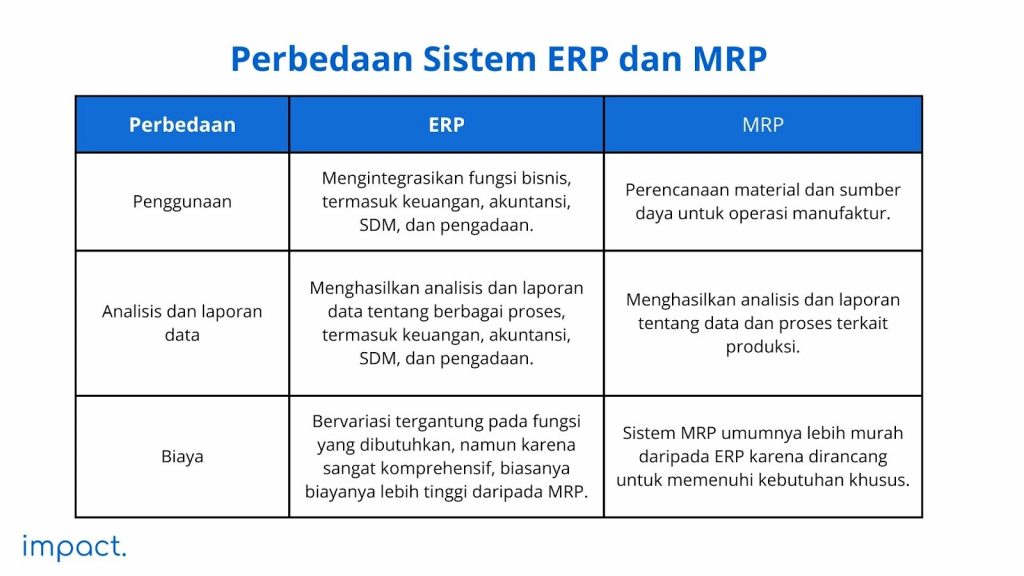

Perbedaan ERP dan MRP juga dapat dilihat melalui beberapa aspek berikut:

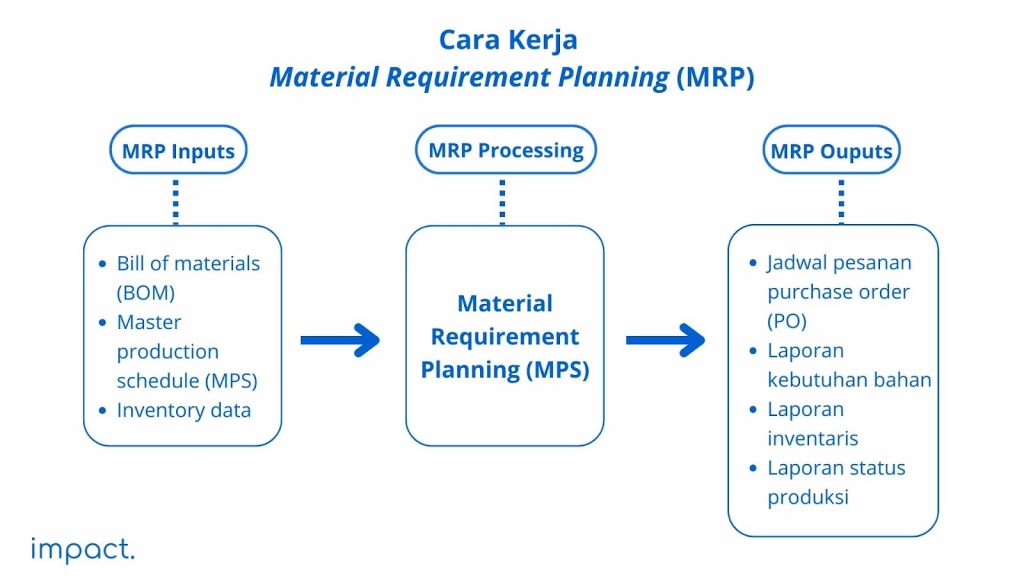

Cara kerja sistem MRP menggunakan informasi dari Bill of Materials (BOM), data inventaris, dan MPS atau jadwal produksi utama untuk menghitung bahan yang diperlukan dan kapan bahan-bahan tersebut akan dibutuhkan selama proses manufaktur.

Input MRP terdiri dari:

Selanjutnya, input MRP akan diproses sebagai berikut:

Hasil output dari sistem Material Requirement Planning mencakup beberapa informasi dan laporan penting yang membantu dalam manajemen, pengendalian produksi dan manajemen persediaan. Berikut adalah beberapa hasil output yang umum dari sistem MRP:

Setelah memahami apa itu MRP, berikut poin – poin penting tujuan dan fungsi dari sistem Material Requirement Planning:

Dengan mengotomatisasi proses produksi, Material Requirement Planning menyediakan jumlah sumber daya yang akurat yang diperlukan di setiap langkah proses.

Adanya Material Requirement Planning dapat membuat optimisasi jadwal dan memastikan bahwa bisnis dapat beroperasi tanpa keterlambatan. Material Requirement Planning membantu mengotomatisasi alur kerja produksi dan meningkatkan output hasil produksi.

Adanya Material Requirement Planning untuk menjamin tersedianya material, item, atau jumlah bahan baku yang dibutuhkan untuk memenuhi jadwal induk produksi dan menjamin tersediannya produk jadi bagi konsumen.

Memesan terlalu banyak bahan baku atau memproduksi terlalu banyak produk dapat menjadikan manajemen inventaris yang kurang baik.

Dalam situasi seperti itu, bahan baku yang mudah rusak dan produk dapat menyebabkan pemborosan. Menurut data dari Bloomberg, pemborosan inventory dalam rantai pasokan merupakan masalah signifikan yang jumlahnya mencapai $163 miliar setiap tahunnya

Adanya rencana kebutuhan bahan baku dari Material Requirement Planning dapat membantu mengurangi masalah dan membatasi kelebihan inventaris.

Material Requirement Planning membantu bisnis memenuhi permintaan pelanggan dengan memperoleh jumlah pasokan yang tepat.

Hal ini membantu produsen atau pemilik bisnis dapat melakukan pengiriman tepat waktu dan memastikan tingkat kepuasan konsumen yang lebih tinggi.

Dengan menerapkan Material Requirement Planning secara efisien, perusahaan dapat meminimalkan biaya persediaan sambil memastikan ketersediaan bahan baku yang cukup untuk memenuhi permintaan pelanggan.

Selain itu, proses pengiriman dan pembelian menjadi lebih cepat, sehingga mendukung peningkatan profitabilitas dan kepuasan pelanggan.

Proses analisis MRP dapat dilakukan secara manual maupun otomatis melalui software, berikut empat proses prosedur sistem Material Requirement Planning:

Netting adalah proses menghitung kebutuhan bersih dengan membandingkan kebutuhan total dengan jumlah yang tersedia, termasuk dalam persediaan dan yang sudah dipesan.

Perhitungan ini sebagai perbedaan antara kebutuhan total dengan jumlah yang tersedia saat ini, termasuk dalam persediaan dan yang sudah dipesan atau menunggu pengiriman.

Proses kedua adalah lotting atau menentukan ukuran pesanan, yang merupakan teknik untuk menentukan jumlah pesanan optimal untuk setiap item bahan atau material, terutama dalam perusahaan dengan keterbatasan fasilitas atau ruang.

Ukuran lot ini terkait erat dengan biaya-biaya persediaan, seperti biaya pengadaan barang (setup), biaya penyimpanan, biaya modal, dan harga barang itu sendiri.

Proses ketiga adalah offsetting, yang bertujuan untuk menentukan waktu pemesanan sehingga kebutuhan bersih dapat segera terpenuhi.

Proses terakhir adalah explosion, yang melibatkan perhitungan kebutuhan untuk setiap komponen produk dengan memperhatikan struktur produk pada tingkat hierarki yang lebih rendah.

Pemilik bisnis bisa mendapatkan jumlah pesanan dengan berbagai metode MRP, sebagai berikut:

Menurut teori inventory, model ini memberikan asumsi bahwa permintaan produk mengalami fluktuasi dari waktu ke waktu. Menggunakan algoritma Economic Order Quantity (EOQ), sehingga membutuhkan pemrograman dinamis agar bisa berfungsi.

Metode ini menggunakan algoritma inventory control yang juga disebut sebagai biaya periode terkecil. Anda dapat menggunakan metode ini untuk menghitung jumlah produksi sesuai biaya operasional serendah mungkin.

Adapun metode ini memilih periode di masa mendatang dengan biaya rata-rata per unit, bukan dari biaya rata-rata per periode.

Material Requirement Planning sangat penting dalam meningkatkan efisiensi, efektivitas, dan profitabilitas manufaktur. Tanpa memiliki bahan baku dan komponen yang tepat, produsen tidak akan mampu memenuhi permintaan produk dengan biaya dan kualitas optimal.

Material Requirement Planning juga dapat membuat tahap-tahap produksi selanjutnya, seperti perakitan dan pengemasan, berjalan lebih lancar dan meminimalkan waktu yang dibutuhkan untuk mengelolanya.

Penerapan ERP dapat membantu perusahaan manufaktur untuk meminimalkan biaya produksi, meningkatkan ketersediaan produk, serta respon cepat terhadap permintaan pasar.

Contoh penerapan ERP pada perusahaan dapat dilihat pada perusahaan Paddock Gead & Engineering yang memasok produk kepada perusahaan-perusahaan ternama dalam industri transmisi daya.

Saat Paddock berkembang, mereka mengalami kesulitan dalam mengendalikan pekerjaan di lantai produksi. Bukan hanya itu, kontrol kualitas juga terganggu seiring dengan peningkatan permintaan.

Bagaimana Material Requirement Planning membantu Paddock Gear & Engineering?

Respons Paddock terhadap masalah ini adalah mengimplementasikan sistem MRP. Ini mengintegrasikan kontrol serangkaian faktor ke dalam satu suite produksi:

Dengan menggunakan sistem Material Requirement Planning, informasi kunci tentang pekerjaan manufaktur tersedia dengan sekali klik – mulai dari lokasi pekerjaan hingga berapa biayanya.

Menurut pendiri dan direktur Paddock, David Marklew, penggunaan MRP software telah mengurangi beban kerjanya, menghemat uang, dan mengesankan pelanggan dan penilai perusahaan.

Implementasi MRP sangat penting dilakukan dengan tepat agar berhasil dalam menjalankan operasional manufaktur. Berikut ada beberapa kesalahan yang dapat menghambat keberhasilan implementasi MRP:

Manfaatkan Material Requirements Planning secara efektif dengan memastikan data inventaris yang akurat, perkiraan permintaan yang tepat, dan waktu pengiriman yang realistis.

Integrasikan Material Requirement Planning dengan sistem manajemen produksi dan pemesanan untuk memantau persediaan secara terus-menerus, mengoptimalkan pesanan, dan meminimalkan biaya penyimpanan.

Selalu perbarui data secara berkala, rencanakan produksi dengan cermat, dan berkolaborasi dengan tim produksi dan pemasaran untuk memastikan bahwa proyeksi permintaan sesuai dengan rencana produksi yang dibuat.

Jika kebutuhan Anda cenderung kompleks dan membutuhkan software untuk operasional manufaktur secara lengkap, mungkin Anda dapat mempertimbangkan penggunaan ERP software yang lebih canggih dan memiliki lebih banyak fitur mulai dari akuntansi, manufaktur, hingga HR.

Setelah memahami apa saja penerapan Material Requirement Planning pada manufaktur, berikut keunggulan dan kelemahan dari MRP:

Memilih sistem MRP atau ERP tergantung pada kebutuhan bisnis Anda. Bagi perusahaan manufaktur yang ingin menyederhanakan operasi, jadwal produksi, dan persediaan, software manufaktur MRP akan lebih cocok.

Material Requirement Planning juga membantu dalam mengoptimalkan alokasi sumber daya, jadwal produksi yang lebih akurat, dan meningkatkan responsibilitas terhadap permintaan pasar yang fluktuatif.

Sementara itu, software ERP disesuaikan dengan kebutuhan khusus bisnis dengan beragam fungsi software yang tersedia, termasuk akuntansi, SDM, sales, dan logistik. Jika Anda masih ragu, konsultasikan atau demo software bisnis bersama Impact secara gratis.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.