9 Software Manufaktur yang Terbukti Meningkatkan Produktivitas Pabrik di Indonesia

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang ketat. Namun, banyak pabrik…

David

Desember 15, 2025Kaizen adalah salah satu filosofi pada dunia bisnis yang merupakan bagian dari lean manufacturing. Filosofi ini dikembangkan sekitar tahun 1950-an dan telah diadaptasi oleh berbagai perusahaan dunia. Penerapan pendekatan ini umumnya berfokus pada melakukan perbaikan kecil secara berkelanjutan yang berdampak besar pada efisiensi dan kualitas.

Terdapat berbagai keuntungan dan kerugian dalam penerapannya. Simak artikel berikut untuk memahami lebih jauh mengenai definisi, keuntungan, metode, hingga contoh penerapannya.

Kaizen atau continuous improvement adalah istilah yang berasal dari Jepang dan merupakan bagian dari pendekatan lean. Istilah ini menjadi salah satu istilah populer pada bidang manufaktur dan menjadi salah satu faktor penting yang mendasari kebangkitan Toyota. Filosofi bisnis ini bertujuan untuk menghilangkan pemborosan dan limbah dari proses manufaktur melalui perbaikan kecil yang berkelanjutan.

Adapun perbaikan tersebut meliputi perbaikan pada langkah-langkah manufaktur, inventaris, produktivitas, hingga quality control.

Perbaikan tersebut didukung dengan adanya standar yang ditetapkan oleh perusahaan untuk dipatuhi dan dikuasai seluruh karyawan.

Guna menanamkan standar dan memperoleh karyawan dengan kemampuan yang sesuai, perusahaan memberikan pelatihan, meninjau, dan merevisi standar secara berkala.

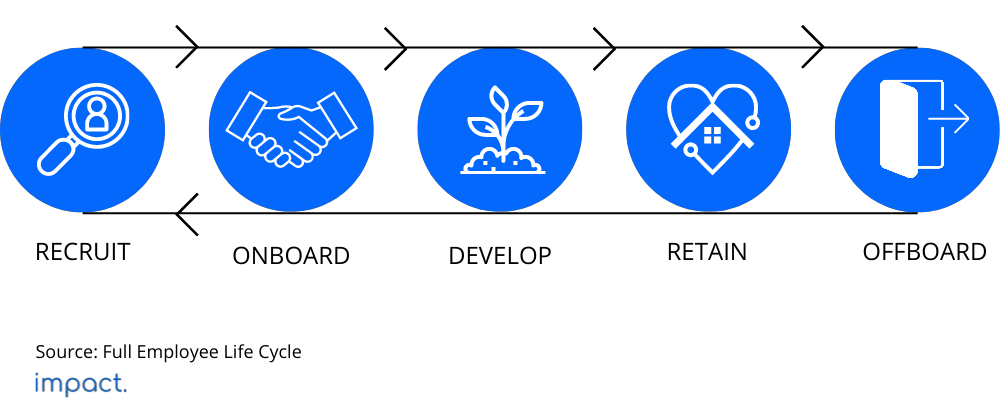

Pelatihan karyawan pada perusahaan Anda juga dapat dilakukan dengan mudah dan efisien melalui penggunaan HCM Impact. Dengan software tersebut, berbagai proses pengembangan sumber daya perusahaan mulai dari rekrutmen, pelatihan, hingga keluarnya karyawan dapat dilakukan secara otomatis.

Tujuan utama dari penerapan kaizen yaitu melakukan perbaikan secara terus-menerus pada proses produksi sehingga lebih efisien dan memenuhi standar. Beberapa bidang yang menjadi fokus utama dalam perbaikan meliputi kontrol kualitas, pengiriman tepat waktu, pekerjaan yang terstandarisasi, peralatan efisien, serta menghilangkan pemborosan.

Dalam melakukan perbaikan tersebut, dibutuhkan peran seluruh karyawan pada perusahaan. Setiap karyawan memiliki andil dalam kesuksesan penerapannya. Oleh karena itu, dibutuhkan pemahaman, kerja keras, dan dukungan setiap karyawan dalam membantu perbaikan proses manufaktur.

Kaizen seringkali dimaknai sama dengan budaya organisasi sehingga erat kaitannya dengan karyawan dalam perusahaan. Ide dasarnya berawal dari pemahaman bahwa setiap karyawan pada organisasi merupakan orang yang paling mengetahui mengenai bidang mereka. Hal tersebut mendorong perusahaan untuk melibatkan seluruh karyawan.

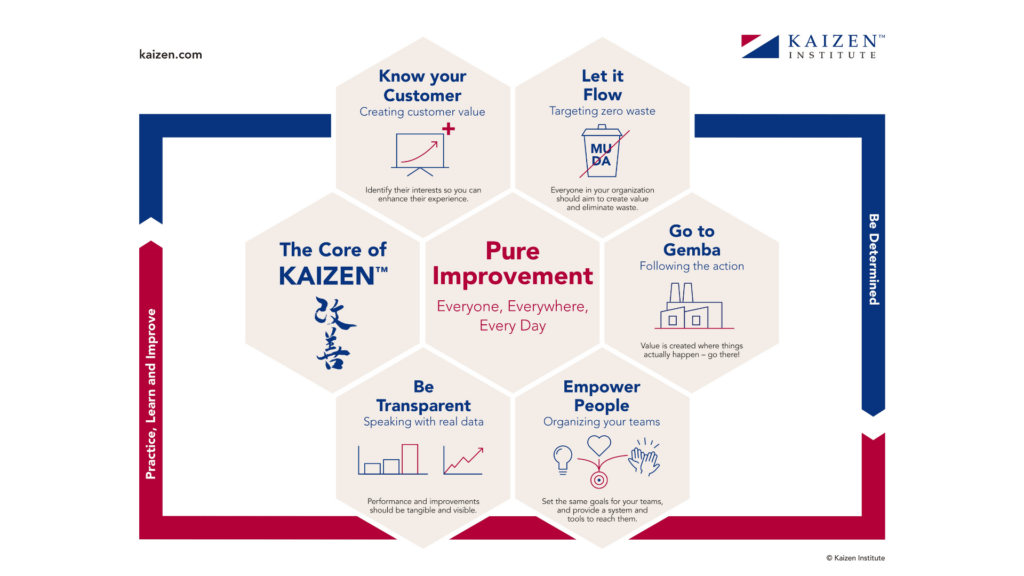

Dalam penerapannya, terdapat lima prinsip utama pada kaizen yang dapat meningkatkan kualitas, produktivitas, dan hubungan karyawan dalam perusahaan. Prinsip-prinsip tersebut yaitu:

Source image: Kaizen Institute; What Is Kaizen?

Dalam menerapkan continuous improvement, terdapat tiga metode atau teknik yang dapat digunakan. Penggunaan metode-metode tergantung pada kesesuaian lingkungan perusahaan. Berikut ketiga metode yang dapat digunakan untuk menerapkannya:

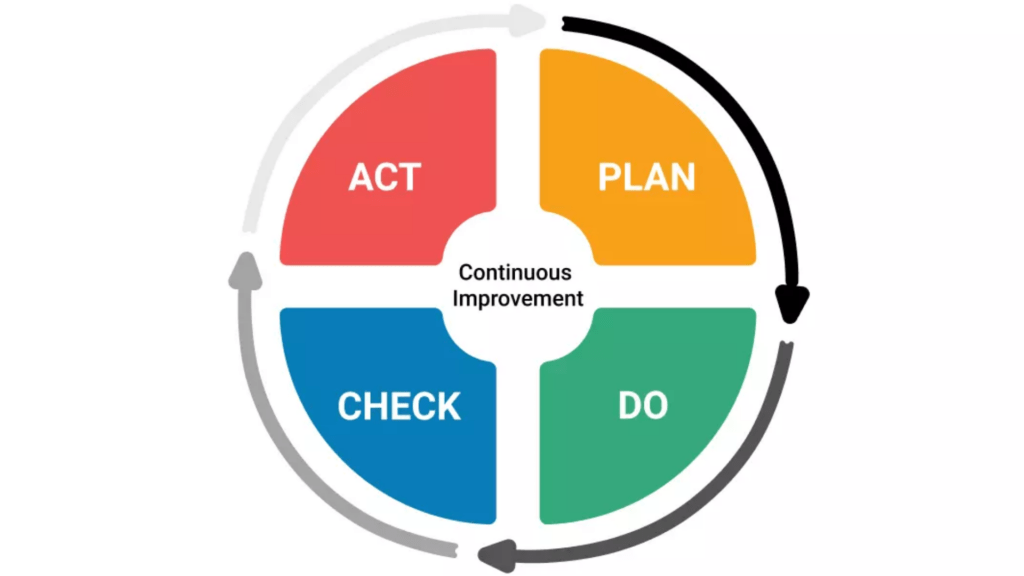

Model Plan-Do-Check-Act (PDCA) adalah model yang paling populer digunakan untuk mencapai kaizen atau continuous improvement. Model ini seringkali disebut dengan “Lingkaran Deming” karena ditemukan oleh insinyur Amerika bernama William Edwards Deming. Model ini merupakan siklus tanpa akhir dengan tujuan untuk meningkatkan perbaikan lebih jauh berdasarkan hasil yang dicapai.

Source image: Kanbanize

Berikut penjelasan untuk masing-masing fase pada model PDCA:

Root Cause Analysis (RCA) adalah model untuk menerapkan kaizen dengan cara menganalisis akar penyebab masalah pada proses bisnis perusahaan. Pada metode ini, perusahaan harus menganalisis masalah secara berulang dan mencapai akar penyebab hingga efek negatifnya. Dapat dikatakan sebagai akar penyebab jika efek negatif terakhir dari penyebab tersebut dapat dicegah dan dihilangkan dari perusahaan.

Penerapan RCA membutuhkan analisis masalah secara menyeluruh. Jika telah ditemukan satu penyebab, maka perusahaan harus mampu menganalisis sebab dari adanya hal tersebut. Guna mencapainya, sebaiknya perusahaan harus menganalisis setiap akar penyebab masalah dengan bereksperimen melalui solusi-solusi dan memperdalam literasi.

Lean kanban menjadi salah satu cara dalam mencapai kaizen. Penggunaan lean kanban mendorong perusahaan untuk meningkatkan efisiensi alur kerja dari proses produksi. Lean kanban diadaptasi untuk mencapai perbaikan berkelanjutan dengan mengandalkan enam proses inti.

Adapun enam proses tersebut meliputi (1) Visualisasikan alur kerja Anda, (2) Hilangkan interupsi atau gangguan dalam proses produksi, (3) Kelola flow produksi, (4) Terapkan kebijakan proses secara eksplisit, (5) Buat loop umpan balik, (6) Tingkatkan proses perbaikan secara kolaboratif.

Baca juga: Kanban adalah: Definisi, 6 Aturan, dan Manfaatnya

Penggunaan continuous improvement pada perusahaan berdampak pada perbaikan proses produksi. Namun dibalik keuntungan tersebut, pendekatan ini juga memiliki beberapa kerugian. Lebih lanjut, Anda dapat memahami mengenai keuntungan dan kerugiannya pada penjelasan berikut:

Hingga kini terdapat banyak perusahaan yang berhasil menerapkan kaizen dalam kegiatan produksinya dan berhasil mengurangi pemborosan. Contoh paling populer dari kesuksesan kaizen pada perusahaan yaitu yang terjadi di Toyota. Toyota telah menggunakan pendekatan ini dalam jangka waktu yang lama dan berhasil meningkatkan proses manufaktur serta karyawan dalam perusahaannya.

Selain Toyota, perusahaan lain yang menerapkan kaizen yaitu Ford sejak tahun 2006. Selanjutnya pada bidang makanan dan minuman, Nestle menjadi salah satu perusahaan yang menerapkan pendekatan ini. Penerapannya pada Nestle dilakukan melalui value stream mapping yang memetakan pembotolan baru sehingga dapat meningkatkan efisiensi dan mengurangi pemborosan.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Lihat bagaimana software kami memberikan nilai lebih bagi bisnis Anda.

Konsultasikan dengan kami cara terbaik untuk meningkatkan akuntansi, proses, dan tim Anda.