6 Supply Chain Management Software Terbaik Indonesia Tahun 2025

Masih bingung kelola stok barang di gudang? Berikut pilihan SCM software untuk bantu kelola bisnis…

Nuril

April 25, 2025Penemuan barcode, teknologi suara, dan pick-by-light system bukan hanya meningkatkan produktivitas proses picking, namun juga menghasilkan laba dari investasi yang memuaskan. Terdapat berbagai metode pengambilan barang yang banyak digunakan pada proses gudang dengan memanfaatkan perkembangan teknologi.

Artikel sebelumnya sudah membahas mengenai peralatan yang digunakan pada proses picking. Pada artikel di bawah ini akan mempelajari lebih lanjut terkait metode pengambilan barang yang banyak digunakan saat ini!

Ketika terdapat perbedaan, maka harus segera ditulis pada daftar pilihan dan diperiksa oleh supervisor untuk menyediakan lokasi alternatif jika terdapat kekurangan. Detail pilihan masih harus dimasukkan secara manual ke dalam sistem, sehingga penulisan harus dibuat dengan benar dan mudah terbaca.

Barang yang bergerak cepat perlu ditempatkan di dekat area pengiriman untuk meminimalkan perjalanan. Untuk melakukan proses tersebut, diperlukan bentuk intervensi manual untuk mengurangi perjalanan pengambilan. Picker akan menggunakan troli, cages, truk palet, dan juga forklift pada proses picking.

Kertas daftar pengambilan biasanya akan berisi detail nomor pemesanan, kode produk, deskripsi, dan jumlah produk yang akan dipilih. Penggunaan WMS akan menampilkan detail produk yang akan dipilih secara berurutan sehingga proses picking akan berjalan efisien.

Pada metode pengambilan barang pick by label, daftar pengambilan berupa serangkaian label pada lembaran yang dicetak sesuai dengan urutan pengambilan. Picker akan menempelkan label ke setiap barang yang diambil dan mengembalikan label yang tidak digunakan ke kantor pengawas. Setiap perbedaan segera diperiksa dan label tambahan dicetak jika stok tersedia di tempat lain.

Metode pengambilan barang ini merupakan operasional yang sangat manual dan akan bergantung pada operator, supervisor, serta petugas administrasi agar memastikan informasi yang dicatat akurat. Akibat operasional manual ini, sekarang telah banyak penggunaan teknologi untuk memaksimalkan manajemen gudang.

Metode pengambilan barang pick by voice telah banyak digunakan pada manajemen gudang, terutama dalam proses picking. Cara kerja teknologi ini adalah operator akan dilengkapi dengan headset, mikrofon, dan komputer kecil yang terpasang di ikat pinggang. Selanjutnya WMS akan mengirim pesan ke komputer melalui transmisi frekuensi radio (RF).

Manfaat penggunaan teknologi suara adalah sebagai berikut:

Pada survei tahun 2007 oleh ARC Advisory Group dan majalah Modern Materials Handling, hampir 60% responden melihat peningkatan produktivitas sebanyak lebih dari 8% pada proses picking ketika menggunakan teknologi suara. Lebih dari 83% perusahaan yang telah menerapkan teknologi ini melaporkan bahwa investasi mereka telah memenuhi tujuan.

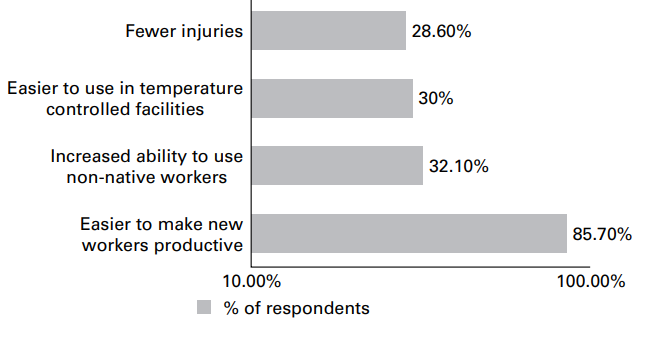

Gambar dibawah ini menunjukkan manfaat lain yang didapatkan dari penggunaan teknologi suara pada metode pengambilan barang.

Sumber: Warehouse Management; Benefits of voice picking

Pick by voice telah menjadi barang umum pada sektor makanan karena sangat cocok untuk lingkungan dingin dan beku. Selain itu, aspek handsfree pada sistem memiliki keunggulan dibandingkan menggunakan kertas daftar pengambilan, label, dan pemindaian barcode. Metode pengambilan barang pick by voice juga dapat meningkatkan akurasi perusahaan.

Peningkatan akurasi dapat berdampak besar pada payback yang didapat.

Contohnya pada gudang yang mengambil setengah juta kasus/minggu dengan tingkat akurasi 99,8% (2/1000 kesalahan) menimbulkan 52.000 kesalahan/tahun dan ketika terdapat peningkatan akurasi menjadi 99,96% atau 0,4/1000 kesalahan, maka dapat mengurangi kesalahan sebesar 41.600/tahun. Jika biaya kesalahan berkisar £15, maka penghematan secara keseluruhan mencapai £624,000.

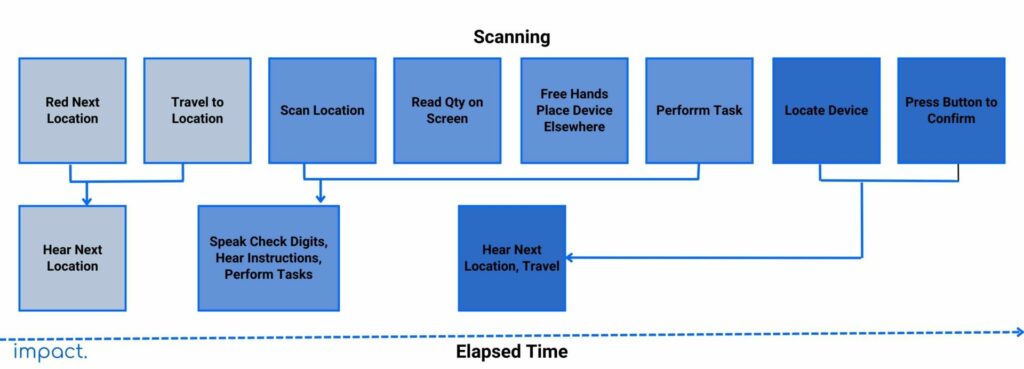

Perusahaan yang telah berinvestasi pada sistem suara mengalami peningkatan akurasi hingga >99%, selain itu juga dapat mengurangi pergantian staf dan waktu pelatihan. Gambar di bawah ini menunjukkan penggunaan teknologi suara dapat menghilangkan beberapa langkah pada proses picking, yang mengarah pada peningkatan produktivitas dan akurasi.

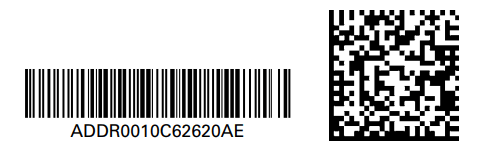

Barcode terdiri dari serangkaian batang vertikal dengan lebar bervariasi yang mewakili huruf, angka, dan simbol lainnya. Barcode banyak digunakan untuk mengidentifikasi produk, lokasi di gudang, wadah (totes, karton, palet), nomor seri, hingga batch. Saat ini terdapat barcode dua dimensi seperti pada gambar dibawah ini, yang memiliki kelebihan dapat menyimpan data lebih banyak pada ruang yang lebih kecil.

Pemindai barcode dapat berupa berbagai bentuk, yaitu dapat dipegang dengan tangan, statis atau dapat dipakai. Pemindai genggam memiliki layar dan pemicu yang bekerja dengan cara mengurai barcode, kemudian data tersebut disimpan dan dikirim ke komputer.

Pemindai ini memiliki kemampuan untuk membaca jenis barcode yang berbeda dan saat ini beberapa PDA serta ponsel juga memiliki pemindai barcode satu dimensi atau dua dimensi.

Data pada pemindai dapat dibaca, disimpan, dan diunduh dengan memasang pemindai ke komputer melalui koneksi USB. Informasi juga dapat ditransfer secara real time melalui RF. Penggunaan pemindai genggam dapat mengumpulkan data lebih cepat dan akurat pada proses gudang saat ini yang mengakibatkan produktivitas gudang meningkat.

Namun terdapat kekurangan pada pemindai jenis ini, yaitu operator harus mengatur pembaca dan kesalahan sering terjadi saat menggunakan pemindai ketika diletakkan di permukaan. Pergerakan ini dapat menyebabkan picker salah lokasi atau salah dalam menghitung barang. Oleh sebab itu, saat ini terdapat pemindai stasioner yang akan membaca barcode ketika melewati conveyor.

Kemajuan teknologi telah menjadikan operator dapat bekerja dengan kedua tangannya, yaitu dengan menggenggam pemindai barcode, kertas pilihan, atau roll labels sekaligus. Komputer yang dilengkapi fitur nirkabel dapat membantu operator untuk menerima instruksi secara real-time dan komputer yang digunakan biasanya dikenakan di pergelangan tangan yang dilengkapi layar dan keyboard kecil.

Saat ini perusahaan memilih untuk menggunakan peralatan yang dapat dikenakan dan pekerja hanya perlu menyesuaikan untuk memasang komponen tersebut. Unit yang dikenakan biasanya tidak terlalu berat, sehingga tidak akan mengganggu kenyamanan pekerja.

Dengan menggunakan peralatan yang dapat dikenakan, proses picking dapat berjalan lebih cepat, mengurangi berbagai kesalahan, serta menambah penghematan substansial.

Sebagai gambaran, sebuah gudang dengan 20 picker mengambil 100 kasus per jam (berdasarkan/hari delapan jam, 253 hari per tahun). Tingkat akurasi 99,5% menimbulkan 20.240 kesalahan/tahun, sedangkan peningkatan akurasi menjadi 99,8% mengurangi kesalahan menjadi 8.096 kesalahan. Jika setiap kesalahan berharga konservatif £ 15, itu berarti penghematan tahunan sebesar £ 182,160.

Komputer juga dapat dilengkapi dengan layar sentuh yang mudah dibaca dan pencitraan dua yang juga dapat dikonfigurasi untuk diaktifkan dengan suara, sehingga memungkinkan metode pengambilan barang berjalan lebih akurat.

Barcode scanning juga memberikan manfaat di bidang lain termasuk peningkatan layanan pelanggan, penurunan waktu pelatihan, pengurangan kerusakan dan kecelakaan, peningkatan kepuasan karyawan, dan lainnya. Salah satu kelemahan utama barcode adalah dapat rusak, sehingga memindai menjadi sulit dan / atau menghasilkan informasi tidak akurat.

Radio Frequency Identification (RFID) adalah sarana untuk mengidentifikasi barang menggunakan gelombang radio. Data akan ditukar antara tags dan pembaca berdasarkan frekuensinya. RFID saat ini banyak digunakan pada buku perpustakaan, tiket tol, dan kartu identitas.

Ada dua jenis tag RFID: yang pertama adalah jenis pasif, yaitu tidak memiliki sumber daya, kapasitas penyimpanan data terbatas, hanya membaca dan memiliki jangkauan baca terbatas. Sedangkan yang aktif, memiliki sumber daya sendiri, memiliki kapasitas penyimpanan data yang lebih besar, memiliki kemampuan baca/tulis dan dapat dibaca dari jarak yang lebih jauh.

Tag pasif menyimpan sedikit data aktual tetapi mampu mengidentifikasi item ke database yang lebih komprehensif untuk menyimpan. Misalnya, sistem penyortiran berbasis conveyor dapat mengidentifikasi item dan menginterogasi database untuk menerima instruksi perutean.

Tag aktif memiliki kapasitas yang lebih tinggi dan dapat memperbarui status item setelah tugas selesai dengan jangkauan penulisan yang lebih pendek daripada jangkauan penulisan.

Dibandingkan Individual-item-level tracking, unit-load identification lebih hemat biaya untuk dilakukan. Pelacakan roll cage, palet dan kemasan yang dapat dikembalikan seperti totes, tong, barel dan baki akan dibuat lebih sederhana dan hemat biaya melalui penggunaan RFID.

Kesulitan pengguna RFID adalah barcode lebih murah untuk diproduksi sehingga masih menjadi metode pengambilan barang yang akurat, namun hemat biaya. Sedangkan, biaya pengoperasian sistem RFID bervariasi tergantung pada aplikasi, ukuran pemasangan, frekuensi yang digunakan dan jumlah tag yang dibeli.

Item yang diperlukan pada aplikasi RFID adalah sebagai berikut:

Sedangkan kerugian penggunaan RFID adalah:

Pick to light atau pick by light bekerja dengan menggunakan indikator cahaya yang dipasang pada rak, flow rack, rak palet, atau lokasi penyimpanan lainnya. Untuk memulai proses, barcode akan dipindai pada tote atau kardus pengiriman yang menunjukkan nomor pesanan. Sistem kemudian mengirim pesan ke zona operator ditempatkan dan lokasi pengambilan akan menyala sesuai instruksi.

Terdapat tampilan digital yang menunjukkan jumlah barang yang harus dipilih dan ketika sudah dipilih operator akan mematikan lampu untuk mengonfirmasi pengambilan. Selanjutnya operator dapat melanjutkan ke lokasi yang ditunjuk berikutnya. Picker akan melanjutkan hingga pengambilan di zona tersebut selesai dan totes akan diteruskan di zona berikutnya.

Dengan cara ini juga, produktivitas dapat meningkat dan pelatihan yang diperlukan relatif sederhana dan kondusif sehingga dapat dengan mudah diimplementasikan. Beberapa perusahaan sudah menggunakan metode pengambilan barang pick-by-light portable agar mudah dipindahkan di sekitar gudang.

Dalam hal integrasi sistem, pick-to-light relatif sederhana dan membutuhkan pengunduhan file dengan nomor pemesanan, kode produk, lokasi, dan jumlah pesanan.

Namun terdapat kekurangan pada metode pengambilan barang jenis ini, yaitu operator harus mengatur pembaca dan kesalahan sering terjadi saat menggunakan pemindai ketika diletakkan di permukaan. Pergerakan ini dapat menyebabkan picker salah lokasi atau salah dalam menghitung barang. Oleh sebab itu, saat ini terdapat pemindai stasioner yang akan membaca barcode ketika melewati conveyor.

Metode pengambilan barang put to light biasa digunakan pada pengisian ulang di toko ritel dan WMS dapat menyatukan semua pesanan toko berdasarkan wilayah atau waktu pengiriman dari pusat distribusi (DC). Sistem perlu memastikan setiap kelompok toko memiliki volume yang sama. Berdasarkan volume harian, staf dapat menambah atau mengurangi jumlah lokasi yang harus mereka urus.

Lini produk individu yang dibutuhkan toko akan diambil dalam jumlah besar dan dikirim ke tempat operator yang menggunakan keranjang, truk palet, atau conveyor. Operator akan memindah setiap barang dan lampu yang berkedip akan muncul di setiap lokasi container yang membutuhkan produk.

Selanjutnya hasil ‘put’ yang terkonfirmasi diunggah ke sistem secara real time untuk memperbarui informasi di WMS. Dalam penggunaan sistem pick-to-light atau put-to-light, Anda perlu mengatur area pemrosesan pusat untuk menghasilkan desain tata letak baru dan pengenalan peralatan lebih lanjut.

Pada teknologi put-to-light dibutuhkan penyatuan pesanan dan pemilihan batch produk sehingga palet atau casing harus dikembalikan ke stok jika tidak memesan dalam kasus lengkap. Pack atau put to light dapat lebih dinamis bekerja dengan operasional cross-dock, yaitu barang diterima, ditempatkan, diambil, dan dikirim pada hari yang sama jika diperlukan.

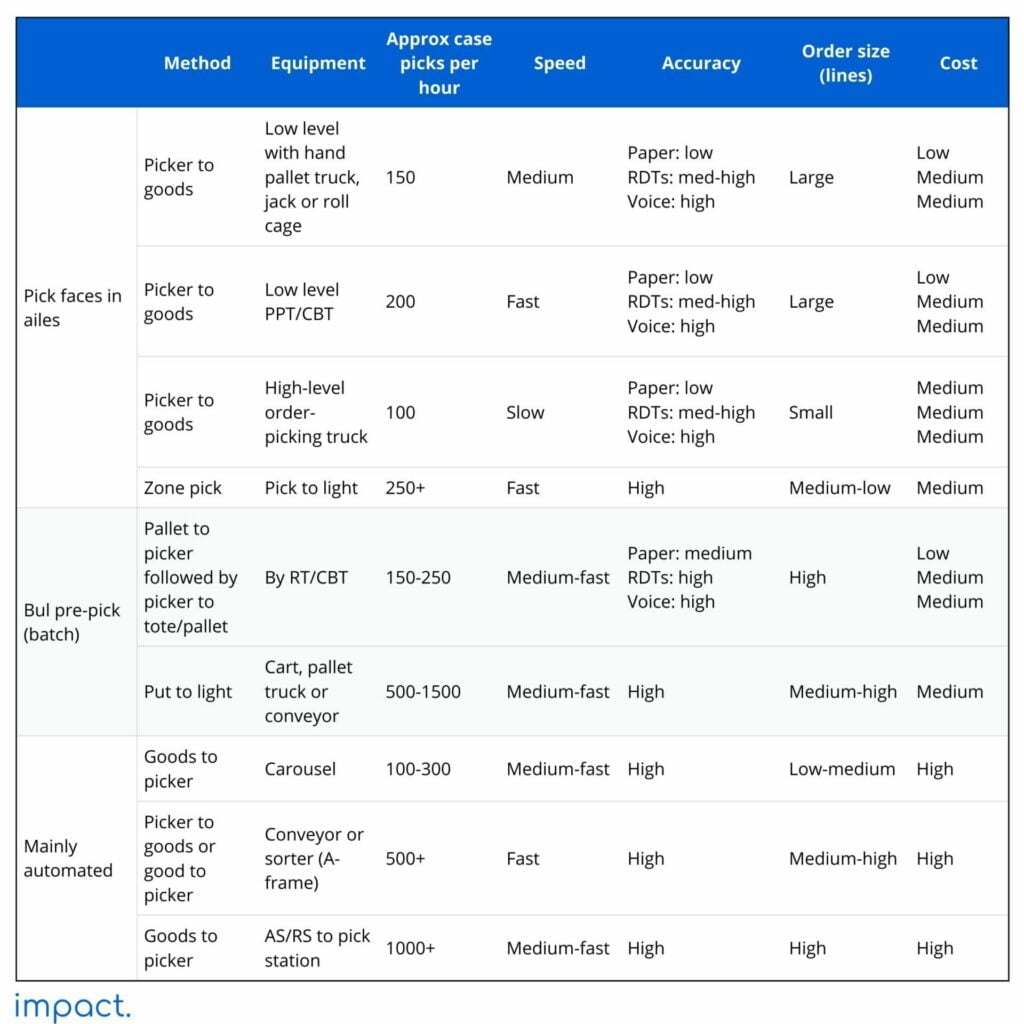

Tabel di bawah ini menunjukkan berbagai metode pengambilan barang yang digunakan pada manajemen gudang. Pada bagian satu terdapat operasi picking tunggal yaitu ketika picker mengumpulkan semua item untuk pesanan tertentu, lalu dipindahkan ke pengiriman. Pilihan dapat dibuat berdasarkan pick face tingkat lantai atau jika terdapat banyak SKU dapat melalui higher-level pick face.

Pada bagian dua terdapat proses dua tahap, yaitu produk diambil dalam jumlah besar, misalnya batch, kemudian diikuti dengan proses penyortiran menjadi pesanan individu. Meskipun dilakukan dalam dua tahap, tingkat pengambilannya cukup tinggi dan juga mencakup pemeriksaan ulang, sehingga sekaligus dapat meningkatkan akurasi.

Metode pengambilan barang put-to-light menggunakan batching untuk mengumpulkan semua item untuk pesanan tertentu.

Pada tiga terdapat penggunaan carousels, conveyor, flow rack, dan sistem AS/RS. Melalui berbagai jenis picking ini, tingkat akurasi dapat meningkat bersamaan dengan kemampuan untuk menangani sejumlah besar SKU dan item.

Manajer perlu memutuskan untuk penggunaan metode pengambilan barang dengan mempertimbangkan tenaga kerja, produktivitas, akurasi, dan tingkat layanan. Berikut ini adalah faktor-faktor yang perlu dipertimbangkan ketika memilih metode pengambilan barang:

1. Pengembalian investasi dan periode payback

Investasi modal besar akan mempengaruhi keputusan antara memilih otomatisasi atau proses yang lebih manual. Payback tiga tahun lebih baik dianggap sebagai periode yang wajar ketika berinvestasi dalam operasi gudang.

2. Masalah ergonomis

Masalah ergonomis juga memainkan peran penting dalam pengambilan keputusan metode pengambilan barang. Kekhawatiran atas penggunaan energi dan potensi perpajakan pada peralatan yang tidak ramah lingkungan adalah faktor yang perlu diperhitungkan.

3. Strategi jangka panjang

Strategi jangka panjang perusahaan akan berpengaruh pada keputusan untuk berinvestasi dalam peralatan baru. Setiap potensi relokasi bisnis, perubahan profil produk atau saluran distribusi menunjukkan setiap investasi dalam otomatisasi perlu dipertimbangkan dengan cermat.

Biaya pembongkaran dan pemasangan kembali peralatan akan menjadi penghalang karena jumlahnya yang tidak sedikit.

4. Volume tinggi karena puncak musiman

Contohnya ketika periode pra Natal adalah bukan waktu yang tepat untuk mengotomatiskan proses sepenuhnya. iForce, pusat pemenuhan yang berbasis di Inggris, telah memutuskan untuk menentang investasi skala besar dalam otomatisasi. MD Mark Hewitt mengatakan masalah puncak dapat menghilangkan penggunaan teknologi karena melihat jumlah beberapa unit yang berlebihan.

5. Ketersediaan tenaga kerja

Hal ini merupakan faktor utama dalam menentukan tingkat otomatisasi. Ketersediaan tenaga kerja operator terampil dan tidak terampil dalam jumlah besar dan stabil dengan upah yang wajar memungkinkan operasional menjadi lebih fleksibel, menghemat investasi, dan meningkatkan arus kas secara signifikan.

Dengan membandingkan solusi pengambilan, seperti misalnya pick-to-light dan pick by voice, simulasi software dapat menentukan indikator kinerja seperti tingkat pengambilan operator, throughput pesanan keseluruhan, dan menyarankan metode pengambilan barang yang paling hemat biaya berdasarkan hasil yang didapatkan.

Setiap perusahaan memiliki kebutuhan yang berbeda dalam mengelola gudang, sehingga metode yang digunakan untuk menjalankan operasional juga berbeda. Gudang perlu dikelola dengan metode pengambilan barang yang tepat agar setiap proses di dalamnya berjalan optimal. Terdapat 7 metode pengambilan barang, yaitu:

Dari ketujuh metode di atas, metode barcode yang paling sering digunakan karena mudah digunakan dan harganya lebih terjangkau. Terdapat berbagai jenis alat barcode yang dapat disesuaikan dengan jenis produk.

Pada artikel selanjutnya akan dibahas mengenai pengisian ulang stok untuk pengiriman.

Richard G. 2011. Warehouse Management. Great Britain: Kogan Page Limited.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.