6 Supply Chain Management Software Terbaik Indonesia Tahun 2025

Masih bingung kelola stok barang di gudang? Berikut pilihan SCM software untuk bantu kelola bisnis…

Nuril

April 25, 2025Setelah proses picking, terdapat proses lainnya yang dilakukan di dalam gudang. Proses tersebut terdiri dari pengisian ulang atau replenishment, layanan value-adding, hingga pengiriman. Selain itu, artikel ini juga akan membahas terkait manajemen dan perhitungan stok, serta housekeeping pada gudang.

Proses picking harus berjalan lancar dan efisien, sehingga penting untuk selalu memastikan ketersediaan produk di lokasi tersebut. Replenishment adalah proses yang dilakukan untuk memudahkan proses picking dan memberikan kepuasan kepada picker sehingga tidak terjadi peningkatan waktu yang berakibat peningkatan biaya per picking.

Pengisian ulang dalam pergudangan adalah proses mengisi ulang stok di lokasi penyimpanan atau picking area dalam gudang agar selalu tersedia untuk memenuhi permintaan. Dalam manajemen pergudangan, replenishment memastikan bahwa barang yang sering diambil (fast-moving items) tetap tersedia dalam jumlah optimal, sehingga menghindari kekosongan stok yang dapat menghambat proses operasional.

Replenishment merupakan salah satu aspek penting dalam pengelolaan gudang yang bertujuan untuk meningkatkan efisiensi dan mengoptimalkan kapasitas penyimpanan. Dengan strategi replenishment yang baik, bisnis dapat mengurangi waktu tunggu, meningkatkan akurasi pesanan, dan menghindari biaya tambahan akibat ketidakseimbangan stok.

Replenishment yang efektif dapat memberikan beberapa manfaat utama, yaitu:

Saat ini terdapat WMS yang dapat memberikan informasi real-time terkait kebutuhan untuk replenishment pada lokasi picking. Sistem ini juga dapat mengidentifikasi total jumlah pesanan secara aktual, sehingga pengisian ulang dapat dilakukan sebelum gelombang pesanan berikutnya tiba.

Pada proses replenishment, timing adalah hal yang krusial karena instruksi awal dapat menyebabkan masalah besar seperti replenishment yang telat.

Jika replenishment bermasalah, maka akan berpotensi terjadinya pick face yang berlebihan dan masalah pada FIFO (First In First Out). Akan lebih efektif jika produk dapat dipindahkan langsung dari pick face ke inbound section, tetapi diperlukan pre-planning untuk memastikan pick face tidak penuh.

Ketika tidak ada sistem seperti WMS, maka manajer gudang perlu memastikan pick face dirancang untuk mengambil jumlah produk optimal berdasarkan prediksi penjualan dan volume kubik. Selain itu, staf juga perlu dilatih untuk mengidentifikasi kebutuhan replenishment dan menginformasikan supervisor atau driver truk forklift.

Proses yang panjang tersebut dapat dikurangi dengan berbagai cara, seperti menggabungkan beberapa lokasi picking untuk SKU yang sama, memanfaatkan flow racking tempat produk diisi ulang dari lorong terpisah, hingga melakukan dua kegiatan pada waktu yang berbeda pada hari yang sama. Misalnya, penerimaan dan replenishment dapat dilakukan di pagi hari sementara picking dilakukan di sore hari.

Baca juga: 10 Software Stok Barang Terbaik 2025: Perbandingan Lengkap

Beberapa gudang saat ini telah memiliki area value-adding service dilakukan. Kegiatan ini umum dilakukan pada gudang khusus atau gudang milik bersama dimana perusahaan logistik pihak ketiga menyediakan layanan yang berhubungan kepada pelanggan mereka. Layanan value-adding tersebut meliputi:

Layanan yang lebih canggih dapat melibatkan proses produksi, seperti pada kasus penundaan, yaitu barang ditambahkan setelah pesanan pelanggan diketahui. Layanan ini termasuk memasukkan kartu grafis dan instalasi software pada komputer pribadi dan laptop. Selain itu, layanan value-adding juga termasuk pemrosesan pengembalian dan layanan perbaikan.

Untuk melaksanakan kegiatan tersebut, diperlukan ruang yang cukup dengan memiliki akses yang dekat dengan despatch bay, sehingga dapat mengurangi gerak yang tidak diperlukan. Lokasi yang ideal juga diartikan dengan memiliki ketinggian gudang yang memungkinkan, yaitu berada di atas despatch bay di lantai mezzanine.

Terdapat banyak kegiatan pendukung yang dapat terjadi di gudang dan berperan penting untuk mengefisiensikan proses gudang. Kegiatan ini biasa dilakukan oleh staf pengawas, tim spealis, maupun tim housekeeping. Kegiatan tersebut di antaranya adalah:

Tugas tersebut dapat dibagi menjadi tiga bagian berbeda, yaitu manajemen tenaga kerja, ruang, dan peralatan, kontrol stok, serta keamanan dan keselamatan stok dan manusia.

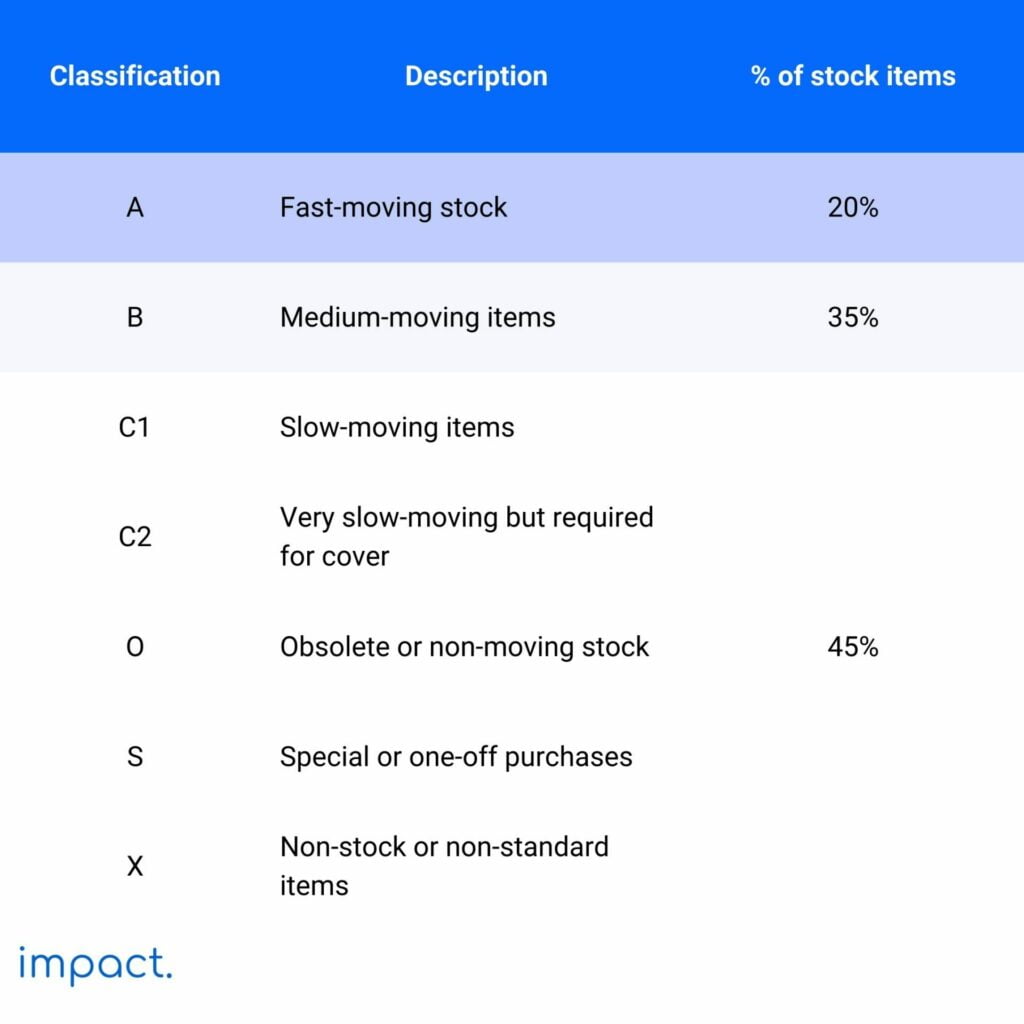

Manajer gudang memiliki peran untuk memberikan saran kepada staf inventory mengenai tingkat stok pengaman serta pergerakan dan karakteristik barang. Manajer dapat memperluas klasifikasi normal untuk memasukkan stok yang tidak bergerak dengan mengidentifikasi stok yang tidak membutuhkan penyimpanan tetapi dapat dikirim langsung dari supplier.

Klasifikasi ini dapat ditunjukkan pada tabel di bawah:

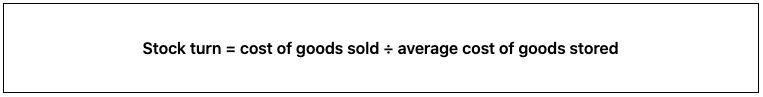

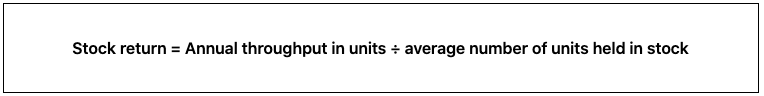

Cara cepat dan mudah untuk memastikan kelebihan stok bergerak lambat di gudang adalah dengan menghitung menggunakan rumus di bawah ini:

atau

Misalnya, throughput tahunan sebanyak 1.200.000 unit dengan kepemilikan stok rata-rata 100.000 unit memberikan penggantian stok sebanyak 12. Artinya, stok berubah sekali sebulan. Penggantian yang rendah pada suatu operasional menunjukkan keberadaan stok di gudang yang terlalu lama dan perusahaan terlalu tinggi dalam menetapkan tingkat stok pengaman.

Contoh umum perputaran stok dalam perusahaan adalah sebagai berikut:

150+: kelas dunia menggunakan teknik just-in-time; 1

20+: makanan dingin;

18+: eceran;

10–30: Manufaktur Eropa;

<3: toko pemeliharaan

Angka tersebut menandakan semakin tinggi angkanya, maka akan semakin baik kinerja perusahaan. Pada toko pemeliharaan akan selalu memiliki stok yang rendah karena harus menahan stok jika terjadi kerusakan.

Perhitungan stok penuh biasanya mengharuskan penutupan gudang untuk jangka waktu tertentu ketika pergerakan masuk dan keluar dihentikan. Biasanya kegiatan ini dilakukan setahun sekali pada akhir tahun. Pada beberapa perusahaan pemeriksaan dilakukan triwulanan atau setengah tahun sekali tergantung pada ketentuan yang ditetapkan oleh auditor.

Namun pada saat ini, jika perusahaan dapat membuktikan perhitungan siklus secara akurat, auditor akan setuju untuk melakukan penghitungan dan audit setidaknya setahun sekali berdasarkan kebutuhan perusahaan. Jika penghitungan akurat, maka angka stok akhir tahun akan diambil dari WMS.

Saat melakukan perhitungan siklus, maka akan lebih baik menggunakan analisis ABC untuk memastikan setiap item yang bergerak cepat dan bernilai tinggi akan dihitung lebih sering dibandingkan item bergerak lambat dan murah.Oleh sebab itu, disarankan agar barang yang bergerak cepat dan bernilai tinggi dihitung setiap bulan dan barang bergerak lambat dihitung satu atau dua kali per tahun.

Berikut ini adalah contoh persentase yang digunakan untuk memastikan perhitungan yang komprehensif:

Meningkatkan frekuensi ke harian dapat memastikan penghitungan yang lebih akurat. Namun, hal ini akan tergantung pada sumber daya dan biaya sumber daya tersebut. Trade-off di sini adalah biaya kesalahan terhadap biaya menemukan kesalahan di tempat pertama.

Manajer gudang bertanggung jawab atas integritas produk di bawah asuhannya, yaitu apakah produk tersebut dimiliki sendiri atau dimiliki atas nama perusahaan lain sebagai kontraktor pihak ketiga.

Proses ini dapat dilakukan melalui pemeliharaan yang baik, penggunaan keamanan dan carousel untuk penyimpanan, serta melalui kewaspadaan oleh staf. Keamanan yang buruk dapat merugikan perusahaan pada persediaan yang hilang, premi asuransi yang lebih tinggi, serta pergantian personel.

Area yang wajib memiliki keamanan adalah area loading dock dan platform karena area tersebut sangat mudah untuk menghapus properti curian dan seringkali melakukan kerja sama dengan pihak luar. Sistem keamanan biasa dirancang untuk melindungi fasilitas dari orang-orang yang menerobos masuk – namun saat ini banyak pencurian dilakukan dari pihak dalam.

Penggunaan closed-circuit television pada titik-titik strategi merupakan cara yang tepat untuk melakukan pengamanan, namun inspeksi dan walkabouts juga efektif dan jauh lebih murah untuk dilakukan.

Pada loading bays, keamanan dapat dilakukan dengan memisahkan area tersebut dari area parkir karyawan, sehingga akan lebih sulit untuk mengeluarkan barang dari gudang. Pencarian barang masuk dan keluar oleh staf atau sistem juga merupakan cara efektif untuk menghindari kehilangan barang.

Pada sistem WMS terdapat data penting yang perlu dilindungi. Secara internal, sistem keamanan dapat dilakukan dengan menggunakan kata sandi untuk berbagai tingkat akses serta firewall untuk perlindungan eksternal. Selain itu, data perlu dicadangkan setiap hari dan file cadangan disimpan di luar lokasi tersebut.

Perlindungan data agar tidak dicuri dan disalin juga penting untuk dilakukan, sehingga peralatan seperti server, komputer, dan laptop perlu dilindungi. Peralatan tersebut perlu dikunci dengan akses kunci atau kode dan pada komputer pribadi perlu mengubah kata sandi secara rutin. Terdapat atribut inti keamanan di dalam gudang, di antaranya adalah:

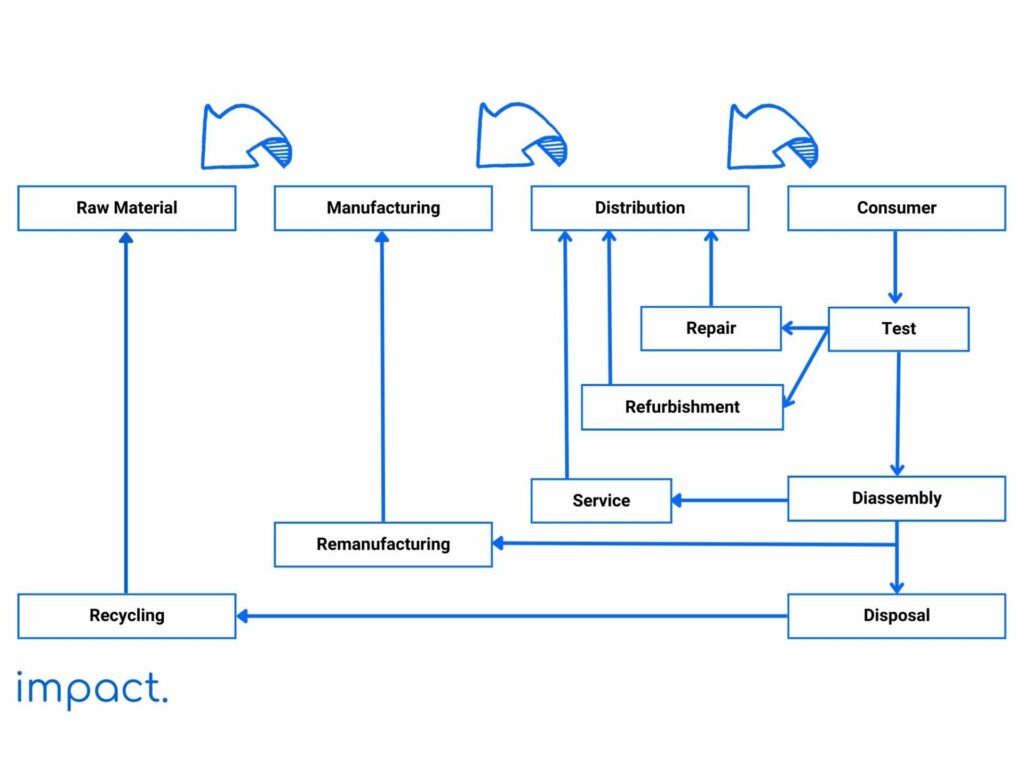

Proses pengembalian atau logistik terbalik akan melibatkan berbagai proses lainnya, seperti penanganan pengembalian produk, pengemasan transit, hingga kelebihan barang. Proses lainnya yang terlibat ditunjukkan pada gambar di bawah ini:

Perusahaan perlu mengurus barang pengembalian karena jika didiamkan di gudang akan menghabiskan lebih banyak uang. Barang tersebut akan memenuhi ruang di gudang, sulit untuk dihitung selama stock stake, dan sulit untuk dinilai. Untuk menangani ini, Anda dapat menjual kembali produk tersebut dan memesan stok selanjutnya dengan biaya yang inheren.

Jumlah e-retailing yang meningkat juga berpengaruh pada tingkat pengembalian barang ke gudang. Produk yang sering kali berada di gudang pengembalian adalah tekstil dan pakaian.

Selain itu, produk pengembalian biasanya berasal dari pelanggan yang diberikan opsi kebijakan pengembalian 14 hari dan barang tersebut seringkali memiliki kualitas yang masih baik sehingga dapat langsung dikembalikan ke stok.

Penarikan produk juga perlu ditangani dengan hati-hati dengan melakukan karantina produk untuk memastikan produk tidak berbahaya bagi publik. Selain itu, produk juga tidak boleh dicampur dengan produk yang baik dan dikirim karena kesalahan.

Berdasarkan undang-undang terbaru, biaya tempat pembuangan akhir akan memerlukan banyak biaya, sehingga saat ini tidak sedikit gudang yang memiliki program reverse logistic dan gudang khusus untuk menangani proses pengembalian.

Gudang khusus perlu disisihkan untuk proses penyortiran, inspeksi, reparasi, perbaikan, dan pembuangan. Tujuan pengembalian adalah mengembalikan stok ke supply chain secepat mungkin dalam format apapun; barang jadi atau suku cadang, maupun membuangnya secara efisien.

Jika ingin menjalankan proses pengembalian di gudang yang sudah ada, maka perlu dilakukan dengan hati-hati dan menghindari dengan kontaminasi silang barang lainnya.

Sebelum membuat keputusan mengenai operasi logistik terbalik, Anda perlu menghitung berbagai hal, di antaranya adalah:

Perhitungan proses pengembalian menggunakan rumus di bawah ini:

Keputusan akhir mengenai logistik terbalik adalah antara mengoperasikan sendiri atau melakukan subkontrak dengan pihak ketiga. Keputusan tersebut akan tergantung dengan faktor-faktor di bawah ini:

Berkenaan dengan pembuangan, perusahaan perlu memiliki sertifikasi yang relevan untuk membuktikan bahwa produk dan kemasan, jika tidak dapat didaur ulang, telah dibuang dengan benar.

Proses pengiriman perlu dikelola dengan baik dan diselaraskan dengan kegiatan lain di dalam gudang. Seperti misalnya, jika penerimaan dan pengiriman menggunakan pintu yang sama, maka perlu menyusun jadwal harian untuk memastikan tenaga kerja dan peralatan digunakan secara efisien. Work content juga disesuaikan dengan jumlah pintu yang tersedia agar menghindari kemacetan.

Gudang juga perlu memiliki ruang yang cukup, terutama pada ruang pemuatan untuk menempatkan muatan dan memungkinkan berbagai jenis metode pemeriksaan diterapkan. Jika koordinasi benar, pesanan yang diambil harus tiba di ruang pemuatan sesuai dengan urutan pengiriman. Ini artinya, pengiriman terakhir pada kendaraan akan menjadi pesanan pertama yang akan dimuat.

Banyak perusahaan yang menandai kisi-kisi pada lantai gudang di area pengiriman untuk menentukan luas kendaraan terbesar yang bisa masuk.

Misal, gudang yang menangani palet industri memiliki kisi setara dengan 26 palet, sedangkan gudang yang menangani palet euro diperluas menjadi 36 palet. Sehingga ketika kendaraan mengirimkan banyak pesanan, maka sistem diperlukan untuk memisahkan pesanan dan agar mudah untuk diidentifikasi.

Palet penuh yang sudah siap dikirim akan diambil dari area rak dan dimuat ke kendaraan. Seperti pada proses penerimaan, dokumen pengemudi perlu diperiksa untuk memastikan muatan yang diangkut benar.

Selain itu, trailer juga diperiksa untuk memastikan dalam keadaan bersih dan kedap air, tidak memiliki bau yang dapat mencemari produk, memiliki suhu yang sesuai, dan lantai trailer bebas dari kerusakan.

Beberapa perusahaan ingin pengemudi membantu proses pemuatan dan pemeriksaan isi muatan, sedangkan perusahaan lain memiliki masalah kesehatan dan keselamatan dengan staf eksternal berada di ruang pemuatan. Jika yang terakhir adalah masalahnya, maka pengemudi perlu ditempatkan di tempat lain.

Selain itu, ada juga pertanyaan apa saja yang harus ditandatangani pengemudi setelah pemuatan. Pengemudi yang sudah melihat produk dimuat dan kendaraan telah disegel sebelum meninggalkan loading bay, maka pengemudi bebas untuk menandatangani dokumen.

Jika kendaraan disegel, maka nomor segel perlu dicatat pada dokumen pengiriman dan dokumentasi lainnya seperti lembar data berbahaya diserahkan kepada pengemudi.

Receiving dan picking memiliki peran penting pada gudang, namun proses replenishment (pengisian ulang) dan dispatch (pengiriman) juga memiliki peran yang tidak kalah penting pada operasional gudang. Replenishment yang tepat waktu akan memastikan proses picking berjalan dengan efisien, sedangkan pengiriman yang tepat waktu dan akurat akan memastikan lead time pelanggan terpenuhi.

Kemampuan gudang untuk melakukan layanan added-value akan menjadikan produsen menunda kegiatan tertentu hingga pesanan tiba, sehingga menghasilkan lebih sedikit kode stok, pengecer akan mengirim aktivitas dari toko ritel kembali gudang, dan akan membebaskan waktu perjalanan yang berharga. Sedangkan penghitungan stok dan keamanan sangat penting untuk integritas produk di gudang dan menjaga kredibilitas pada operasi internal atau outsourcing.

Richard G. 2011. Warehouse Management. Great Britain: Kogan Page Limited.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.