Apa itu Sistem POS?

Apa itu sistem POS? Sistem POS adalah software yang mengelola aktivitas transaksi dan operasional harian…

Nindy

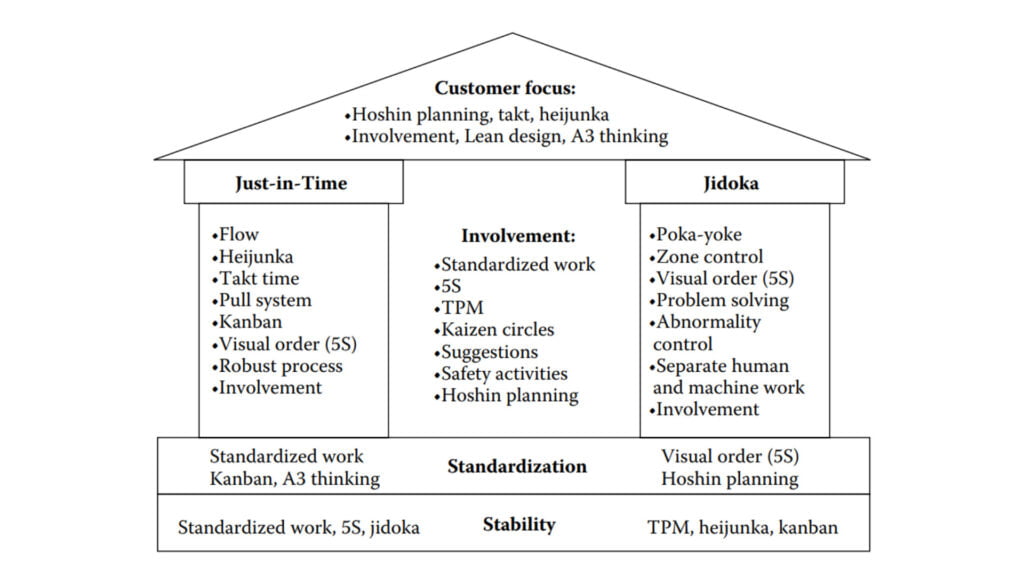

Mei 9, 2025Stabilitas adalah fondasi utama dari House of Lean Production. Di Toyota, peningkatan kinerja tidak mungkin terjadi tanpa stabilitas.

Stabilitas dimulai dengan visual management didukung beberapa komponen lainnya seperti standardize work, 5S, jidoka, Total Productive Maintenance (TPM), heijunka, dan kanban.

Pada artikel ini, kami akan membahas lebih lanjut mengenai 5S dan visual management yang mendukung terciptanya stabilitas pada lean manufacturing.

Landasan produksi adalah standar. Standar adalah apa yang seharusnya terjadi pada proses produksi. Pada Toyota, standar sangat berbeda dan didefinisikan sebagai gambaran yang jelas dari kondisi yang diinginkan.

Standar pada Toyota menjadi hal yang penting karena dapat membuat masalah menjadi visible dan mendorong perusahaan untuk melakukan tindakan korektif. Selain itu, Toyota menggambarkan standar yang ideal dengan sederhana, jelas, dan dapat dilihat secara visual.

Toyota juga memiliki proses peningkatan lean manufacturing yang meliputi:

Dalam sistem lean manufacturing, standar dikaitkan dengan tindakan. Berikut adalah tiga jenis standar dan kekuatan relatifnya:

Baca juga: Lean Manufacturing adalah: Pengertian dan 3 Pemborosannya

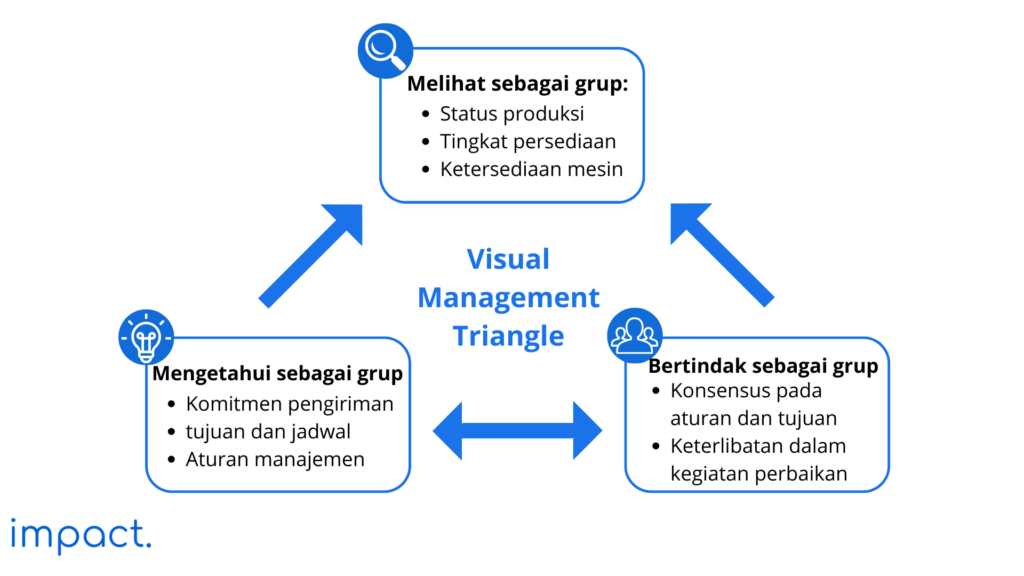

Manajemen visual (visual management) adalah strategi mengelola dengan pengecualian dan keunggulan. Di tempat kerja visual, kondisi yang tidak sesuai standar dapat terlihat dan segera diperbaiki dengan cepat.

Michel Greif dalam bukunya, The Visual Factory, mendefinisikan segitiga visual management berikut:

Berdasarkan gambar tersebut, maka dapat dipahami bahwa tindakan, pengetahuan, dan cara pandang sebagai bagian dari grup memiliki visibilitas yang berbeda-beda. Komputer menawarkan visibilitas yang diperluas (misalnya, menampilkan data pada papan yang cukup terang, dengan tampilan grafik yang menggambarkan aliran produksi dan inventaris), mereka akan memainkan peran yang lebih besar di lantai produksi.

Dalam penerapannya, terdapat empat level pada visual management:

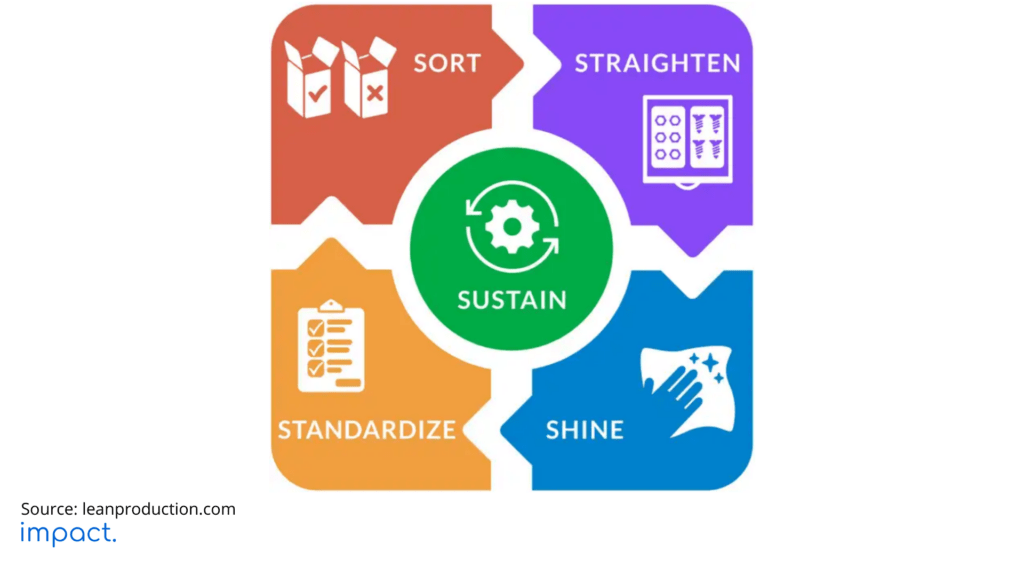

5S adalah sistem sederhana yang terdiri dari seiri (sort), seiton (set in order), seiso (shine), seiketsu (standardize), dan shitsuke (sustain). Sistem 5S dirancang untuk mendukung manajemen visual, yaitu lingkungan kerja yang menjelaskan diri sendiri, mengatur diri sendiri, dan memperbaiki diri sendiri.

Di Toyota, kondisi 5S yang baik digambarkan dengan tempat kerja yang bersih dan tertata. Hal tersebut adalah fondasi dari perbaikan. Berikut penjelasan masing-masing komponen 5S:

Sortir adalah proses mengeluarkan semua barang yang tidak diperlukan untuk produksi dari ruang kerja. Tumpukan barang yang tidak diperlukan akan menghambat kelancaran pekerjaan. Kerumitan meningkat, dan waktu tunggu akan semakin lama.

Sortir dapat dilakukan melalui pemisahan menjadi 4 kategori yaitu:

Untuk mempermudah dalam mengeliminasi barang yang tidak diperlukan, terdapat dua metode yang dapat digunakan yaitu sebagai berikut:

Mindset ini merupakan hal yang buruk karena pada akhirnya hanya akan meningkatkan biaya produksi. Barang-barang yang tidak dibutuhkan menghabiskan lebih banyak rak dan ruang lantai yang berharga. Mungkin dulu barang tersebut berguna tetapi sekarang sudah usang dan tidak pernah dibuang. Adanya barang tersebut membuat pekerja sulit untuk menemukan barang yang dibutuhkan.

Akibatnya, perusahaan membutuhkan lebih banyak ruang lantai serta lebih banyak rak, lebih banyak palet, lebih banyak forklift, dan gudang yang lebih besar, seta membutuhkan lebih banyak orang untuk mengoperasikan dan mengelolanya.

Tentukan apa yang Anda butuhkan untuk memenuhi tujuan produksi dan bersihkan yang lainnya. Kunci dari sort adalah red tagging. Red tagging adalah tag sederhana yang berisi informasi seperti: klasifikasi barang, ID dan jumlah barang, alasan pemberian tag merah, bagian pekerjaan, serta tanggal.

Tag merah (red tagging) dilampirkan ke item yang tidak dibutuhkan selama fase penyortiran. Berikut ini adalah kunci dari penerapan red tagging:

Set in order adalah proses meletakkan segala sesuatu pada tempat yang mudah dijangkau. Fase ini hanya dapat dimulai ketika proses sortir telah selesai. Tujuan dari proses ini untuk menciptakan cara yang terstandar dan konsisten dalam menyimpan dan mengambil alat sehingga tidak membutuhkan banyak gerakan.

Pekerja harus memulai proses ini berdasarkan seberapa sering alat dan bahan digunakan pada proses produksi. Beberapa hal yang dapat Anda pertimbangkan untuk mengefektifkan set in order yaitu:

Beberapa metode yang dapat diterapkan untuk mempermudah proses set in order yaitu:

Pilih pilot area dan pada dua lembar kertas besar, gambarlah dua peta yang menjelaskan: Apa itu dan apa yang bisa terjadi. Gambar batas area dan buat dua set catatan tempel kecil yang mewakili barang-barang di area tersebut (sesuai skala). Lampirkan catatan tempel ke peta apa adanya untuk menunjukkan kondisi Anda saat ini. Sekarang dengan benang merah, atau tanda panah merah, tunjukkan bagaimana materi saat ini bergerak.

Posting bagan besar di sebelah peta dan undang anggota tim untuk menulis kerepotan saat ini, kemungkinan penanggulangan, dan komentar. Biarkan grafik selama setidaknya seminggu dan kumpulkan umpan balik.

Kemudian, buat peta what-could-be dengan cara yang sama. Cobalah untuk mengatasi kerepotan yang diidentifikasi oleh anggota tim. Tanggapi setiap saran pada bagan yang diposting dan kurangi gerakan yang sia-sia.

Sekarang pemeriksaan realitas. Di bagian tanaman yang kosong, atau di tempat parkir, gambar tata letak yang Anda usulkan dengan selotip atau kapur. Gunakan karton untuk mewakili peralatan berukuran besar. Gunakan kapur berwarna untuk menunjukkan gerakan material. Ketika Anda telah mengkonfirmasi tata letak Anda, Anda siap untuk memindahkan peralatan.

Mengatur apa yang tersisa sepanjang tiga dimensi dan menerapkan warna ke tempat kerja. Tiga kunci pengorganisasian adalah: di mana? apa? berapa banyak?

Perbaiki posisi peralatan dan rak suku cadang. Tunjukkan jumlah unit menggunakan sistem visual seperti selotip berwarna yang menunjukkan level maksimum dan minimum, atau footprint. Kembangkan standar warna dan terapkan di tempat kerja Anda.

Lokasi segala sesuatu harus sangat jelas sehingga siapapun dapat menemukan apa saja kapan saja, situasi yang tidak sesuai standar terlihat jelas bagi semua orang.

Baca juga: Apa itu Manufaktur? Pengertian, Jenis, dan Tantangannya

Pada proses ini perusahaan harus mampu membuang semua kotoran dan menjaga kebersihan tempat kerja di setiap harinya. Apa standar kita? Tim 5S harus memutuskan: Apa yang harus dibersihkan, Bagaimana cara membersihkannya, Siapa yang akan membersihkannya, dan Seberapa bersih.

Dalam sistem 5S, kebersihan adalah tanggung jawab setiap orang. Meskipun Anda masih dapat menggunakan staf kebersihan untuk menangani pekerjaan besar, namun detail kebersihan akan dilakukan oleh karyawan Anda. Guna menciptakan pemikiran tersebut, dibutuhkan pelatihan bagi staf dan menjadikannya sebagai budaya perusahaan sehingga lebih bertanggungjawab.

Sasaran pembersihan meliputi area penyimpanan, peralatan dan mesin, dan sekitarnya (lorong, jendela, ruang pertemuan, kantor, kolong tangga, dan sebagainya). Kembangkan lembar periksa yang menguraikan apa yang harus dibersihkan.

Metode pembersihan juga harus ditentukan dan perlengkapan yang sesuai disediakan di area pusat. Setidaknya memuat persediaan berikut: sapu, pengki, sikat tangan, pel dan ember, tas kain lap, dan tempat sampah besar.

Tanggung jawab dan jadwal pembersihan harus dipasang dengan jelas. Jadikan “pembersihan 5 menit” sebagai bagian dari setiap pekerjaan. Ini meningkatkan kepemilikan dan rasa saling menghormati di antara anggota tim Anda.

S3 juga berarti inspeksi, anggota tim produksi perlu memeriksa kondisi peralatan mereka secara berkala. Latih mereka sehingga dapat mengenali perubahan kecil pada suara, bau, getaran, suhu, atau tanda-tanda lainnya. Kembangkan lembar periksa inspeksi untuk mesin yang mendukung kegiatan ini. Terakhir, latih anggota tim Anda untuk memecahkan akar penyebab masalah kebersihan.

Standardize atau standarisasi merupakan prosedur yang akan memastikan konsep 5S dapat bertahan dan dilakukan rutin setiap hari. Ingatlah bahwa standar terbaik adalah jelas, sederhana, dan visual. Standar yang efektif membuat kondisi di luar standar menjadi jelas.

Guna menciptakan kebiasaan rutin, maka perusahaan dapat menggunakan serangkaian jadwal dan checklists. Selain itu, papan produksi tempat kanban dipasang adalah standar. Hal itu memberitahu kita tentang: apa yang harus dibuat? berapa banyak yang harus dibuat? dan sampai kapan?

Standarisasi menggunakan tiga langkah yang digunakan untuk memastikan bahwa pilar 5S dilakukan secara konsisten dan benar:

Berikut standar yang harus dipenuhi pada proses S1 hingga S3:

Standar S1 (sort) harus memuat tentang:

Standar S2 (set-in-order) harus memuat tentang:

Standar S3 (shine and inspect) harus memuat tentang

Kita juga harus memiliki pendekatan standar untuk mengukur kondisi 5S kita. Biasanya kartu skor 5S disesuaikan dengan tempat kerja kita dan jadwal pemeriksaan standar. Terakhir, kita harus menjadikan 5S sebagai bagian dari pekerjaan standar kita.

Bagaimana kita memastikan bahwa 5S terus berjalan secara berkelanjutan dan menjadi cara normal kita dalam melakukan bisnis? Keterlibatan adalah kuncinya. Langkah ini dirancang untuk membuat pegawai tetap termotivasi dan berada di jalur yang benar.

Beberapa cara yang mendukung keberlanjutan penerapan 5S yaitu:

Berikut adalah beberapa ide promosi 5S:

5S harus dimasukkan ke dalam keseluruhan rencana pelatihan lean manufacturing. Tentukan siapa yang mendapatkan tingkat pelatihan apa; lalu menyediakannya. Berikut adalah rencana pelatihan dasar:

Pelatihan 5S adalah investasi dengan payback yang cepat. Ini memperkenalkan anggota tim ke bahasa produksi lean manufacturing dan meletakkan dasar untuk semua aktivitas di masa mendatang

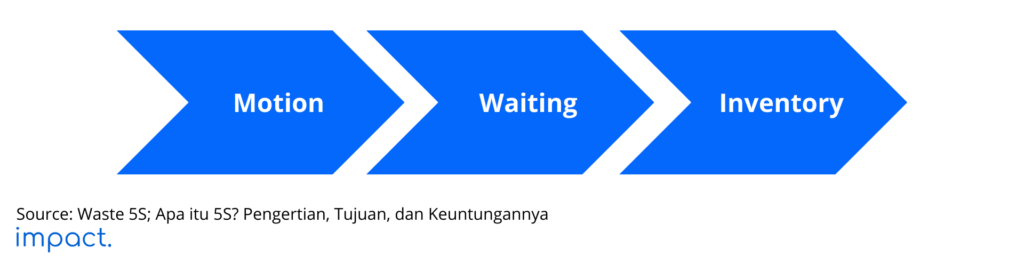

5S adalah cara terbaik untuk meminimalkan waste Lean. Pendekatan ini memungkinkan perusahaan untuk memiliki tempat khusus dalam menyimpan barang, sehingga karyawan dapat menggunakan, menemukan, dan mengembalikan barang tersebut dengan mudah. Selain itu, penerapannya juga membantu tempat kerja menjadi lebih rapi dan accessible.

Beberapa jenis waste yang dapat dikurangi secara efektif melalui penerapan konsep 5S yaitu:

Selain itu, 5S adalah cara yang tepat untuk mempertahankan disiplin dalam tim Anda dan meningkatkan kualitas pekerjaan mereka. Tujuan lainnya yaitu membuat tempat kerja berfungsi lebih baik dan bersih. Penerapannya secara efektif dapat membuat proses lebih aman dan lebih efisien.

Lebih lanjut, Anda juga dapat mengefisienkan proses bisnis melalui penerapan ERP Impact. Dengan software tersebut, seluruh proses bisnis dilakukan secara otomatis sehingga memperkecil kemungkinan human error. Adanya real-time reports juga memungkinkan perusahaan memperoleh data real-time sehingga dapat meningkatkan kualitas pengambilan keputusan.

Terdapat beberapa hal yang harus Anda siapkan sebelum menerapkan konsep 5S pada perusahaan. Hal-hal tersebut meliputi pemilihan departemen dan individu mana yang akan dilibatkan, pelatihan yang dibutuhkan, dan alat yang akan digunakan untuk memfasilitasi proses implementasi. Menentukan hal-hal konkrit ini akan membantu memulai proses implementasinya.

Selain itu, satu hal penting yang menunjang keberhasilan 5S adalah keterlibatan karyawan untuk mendukung penerapannya. Dukungan karyawan terwujud ketika karyawan terbuka, bersedia, dan berkomitmen untuk memberikan kontribusi guna mensukseskan proyek 5S.

Beberapa cara yang dapat Anda lakukan untuk mengembangkan keterlibatan karyawan meliputi:

Metodologi 5S berasal dari Jepang dan pertama kali diterapkan oleh Toyota Motor Corporation. Metodologi ini dikembangkan sebagai cara untuk memungkinkan keberhasilan just in time (JIT). Konsep 5S kini telah banyak digunakan pada berbagai industri, bukan hanya industri otomotif. Dalam beberapa dekade terakhir, pendekatan ini telah digunakan oleh industri lain seperti perawatan kesehatan, sekolah, dan organisasi pemerintah.

Salah satu contoh perusahaan yang menerapkan konsep 5S yaitu Boeing. Boeing telah menerapkan metode tersebut dalam proses pembuatan dan administrasinya. Dengan bantuan 5S, mereka dapat menyederhanakan dan meningkatkan seluruh efisiensi bisnis. Selain itu, perusahaan yang telah menerapkan konsep 5S terbukti dapat meningkatkan keselamatan karyawannya dan meminimalkan kemungkinan kecelakaan selama proses manufaktur.

Visual management dan 5S adalah komponen stabilitas yang merupakan fondasi utama dari House of lean production. Visual management dalam implementasinya terdiri dari 4 level mulai dari yang terendah hingga tertinggi.

Sementara itu, 5S adalah sistem untuk mendukung manajemen visual yang terdiri atas sort, set in order, shine, standardize, dan sustain. Masing-masing komponen tersebut memiliki metode pendukung untuk mempermudah implementasi.

Dalam menerapkan 5S dan visual management, perusahaan harus melibatkan anggota tim dalam memeriksa dan meningkatkan peralatan. Pada bagian selanjutnya, kami akan membahas komponen lain dari stabilitas (fondasi House of Lean Production) yaitu Total Productive Management (TPM).

Dennis, P. (2017). Lean production simplified: a plain-language guide to the world’s most powerful production system. Crc press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

75% proyek transformasi digital gagal. Ambil langkah pertama yang tepat dengan memilih partner yang dapat dipercaya untuk jangka panjang.