10 software MRP terbaik di Indonesia 2026 | Perbandingan

Industri manufaktur di Indonesia semakin menuntut efisiensi di tengah persaingan yang semakin ketat. Namun, banyak…

David

Januari 23, 2026Perusahaan harus menyelaraskan budaya internalnya dengan branding untuk berhasil di pasar saat ini. Keharmonisan antara cara kerja perusahaan dan cara perusahaan menampilkan dirinya sangat penting dalam membangun brand identity yang kuat, menarik pelanggan setia, dan merekrut talenta terbaik.

Artikel ini, terinspirasi oleh buku Ben Horowitz, “What You Do Is Who You Are“, memberikan panduan bagi bisnis untuk menghubungkan tindakan mereka dengan brand identity. Fokusnya adalah pada pentingnya budaya perusahaan dalam membentuk citra merek.

Budaya perusahaan adalah inti dari brand identity bisnis Anda, melebihi sekadar tren terkini. Istilah ini mencakup semua aspek yang membentuk karakter perusahaan.

Budaya perusahaan menjadi kekuatan tak terlihat yang menyatukan tim Anda, membentuk pengalaman sehari-hari karyawan, dan memainkan peran krusial dalam keseluruhan bisnis. Di dalamnya terdapat nilai dan keyakinan, perilaku dan norma, serta misi dan visi yang membentuk dasar perusahaan.

Ini adalah prinsip-prinsip atau standar dasar yang membimbing pengambilan keputusan dan tindakan individu di dalam suatu organisasi. Nilai-nilai tersebut mencerminkan tujuan yang diperjuangkan oleh perusahaan dan aspek yang dianggap penting untuk kesuksesannya.

Keyakinan dianut merupakan bagian dari identitas individu di dalam organisasi. Keyakinan tersebut mempengaruhi sikap dan pandangan karyawan terhadap berbagai hal.

Perilaku individu dalam suatu perusahaan mencerminkan tindakan mereka. Budaya perusahaan secara aktif membentuk interaksi, keputusan, dan pelaksanaan tugas karyawan.

Norma-norma, seperti aturan tidak tertulis tentang komunikasi, pakaian, dan jam kerja, berperan penting dalam membentuk lingkungan kerja. Hal ini memengaruhi kolaborasi dan kinerja setiap individu dalam organisasi.

Misi adalah pernyataan tentang tujuan dan nilai inti organisasi serta memberikan arah yang jelas bagi perusahaan, menjelaskan mengapa organisasi tersebut ada dan apa yang ingin dicapainya.

Visi adalah gambaran tentang tujuan masa depan dan aspirasi jangka panjang organisasi, menetapkan arah strategis dan membimbing jalan menuju kesuksesan bagi perusahaan.

Ketika budaya perusahaan sejalan dengan mereknya, segala tindakan, komunikasi, dan keputusan perusahaan akan selaras dengan nilai-nilai dan janji-janji yang disampaikan.

Konsistensi ini adalah fondasi dari kepercayaan dan loyalitas pelanggan karena mereka dapat dengan mudah memprediksi apa yang akan diberikan. Selain itu, hal ini membedakan perusahaan dari pesaing, menciptakan brand experience yang khas dan berkesan bagi pelanggan.

Ketika budaya perusahaan sejalan dengan mereknya, menandakan keaslian dan konsistensi. Keselarasan ini memperkuat reputasi, mempertahankan loyalitas, dan mendukung pertumbuhan bisnis.

Menurut studi terbaru dari Stackla pasca-pandemi, 88% pelanggan menegaskan bahwa keaslian berpengaruh besar dalam memilih merek. Oleh karena itu, mengintegrasikan budaya perusahaan dengan brand identity dapat meningkatkan persepsi positif pelanggan terhadap merek Anda.

Budaya perusahaan yang sesuai dengan mereknya akan mempermudah karyawan dalam memahami misi, nilai, dan visi perusahaan. Penyelarasan ini menghasilkan rasa memiliki dan tujuan yang kuat, yang pada gilirannya meningkatkan produktivitas dan menciptakan suasana kerja yang positif.

Karyawan yang memahami dan mengikuti brand value akan lebih termotivasi untuk berkontribusi pada kesuksesan merek tersebut. Keterlibatan tenaga kerja dalam perusahaan telah terbukti meningkatkan profitabilitas secara signifikan, dengan peningkatan mencapai 21%.

Keselarasan yang konsisten dan autentik antara budaya dan branding menarik individu-individu yang berpikiran sama dan mengidentifikasi nilai-nilai perusahaan. Proses rekrutmen dapat menonjolkan budaya dan nilai unik organisasi, sehingga lebih berpeluang menarik kandidat yang cocok.

Selain itu, karyawan yang benar-benar terhubung dengan brand cenderung bertahan, sehingga meningkatkan tingkat retensi. Di perusahaan dengan budaya buruk, 90% karyawannya pernah mempertimbangkan untuk berhenti, sementara hanya 32% yang mempertimbangkan perusahaan dengan budaya positif.

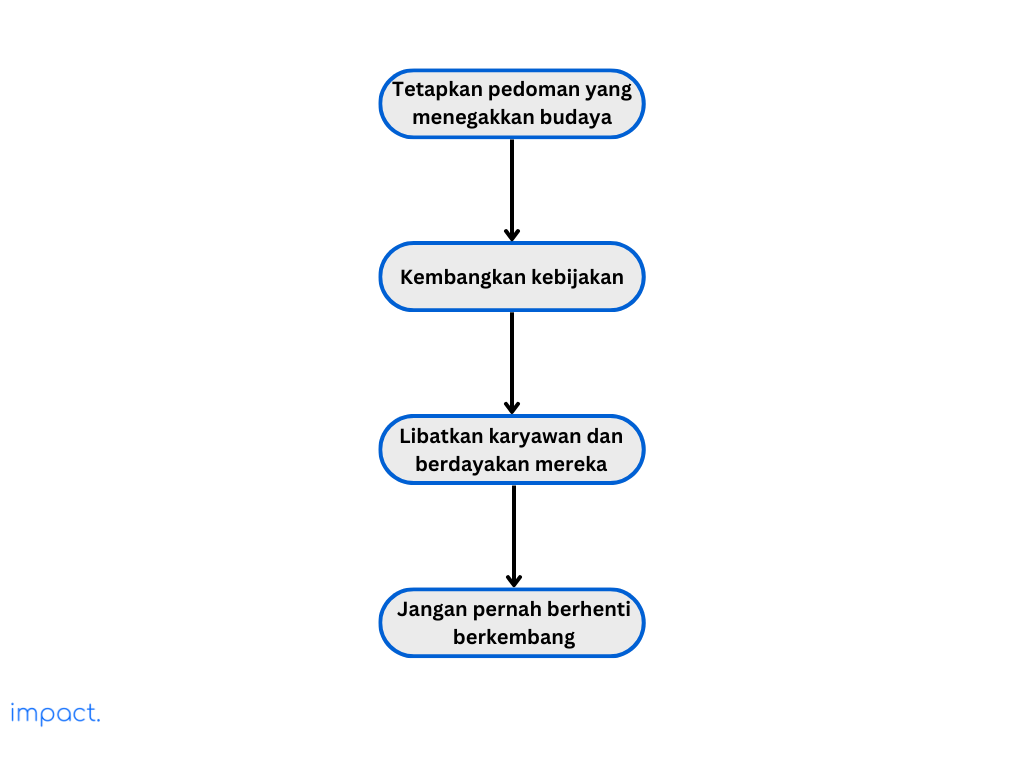

Buatlah pedoman yang jelas untuk mengekspresikan budaya perusahaan, termasuk nilai, keyakinan, dan normanya. Pedoman ini akan menjadi acuan bagi seluruh karyawan.

Pastikan pedoman ini komunikasikan secara konsisten kepada semua anggota organisasi, dari manajemen puncak hingga karyawan baru. Gunakan saluran komunikasi seperti buku panduan, sesi orientasi, dan pembaruan rutin untuk memperkuat prinsip-prinsip ini.

Tentukan kebajikan atau perilaku yang mencerminkan budaya perusahaan Anda berdasarkan pedoman yang diberikan. Hal ini harus membentuk cara karyawan, pelanggan, dan pemangku kepentingan terlibat satu sama lain.

Misalnya, jika memprioritaskan pelanggan itu penting, fokuslah untuk menumbuhkan empati di antara staf. Dorong karyawan untuk mempraktikkan kebajikan ini secara teratur. Akui serta berikan insentif atas tindakan yang menunjukkan kebajikan tersebut.

Karyawan Anda memiliki peran penting dalam membentuk budaya dan branding perusahaan Anda. Dorong mereka untuk mewakili budaya Anda di dalam dan di luar organisasi dengan memberi mereka alat, sumber daya, dan pelatihan yang mereka perlukan untuk memahami dan menerima nilai-nilai perusahaan Anda.

Menggunakan cerita dan testimoni karyawan dalam branding Anda membuat perusahaan Anda lebih menarik dan memperkuat ikatannya dengan pelanggan. Selain itu, libatkan karyawan dalam pengambilan keputusan dan mintalah masukan mereka mengenai masalah budaya dan branding.

Budaya perusahaan dan branding Anda adalah dua entitas yang saling terkait. Dalam mengikuti perubahan budaya perusahaan dan lingkungan bisnis, pastikan branding Anda juga beradaptasi.

Feedback dari karyawan, pelanggan, dan pemangku kepentingan penting untuk memastikan bahwa merek Anda mencerminkan budaya perusahaan dan menjangkau audiens dengan tepat. Terus perbaiki strategi branding Anda agar relevan dan efektif dalam mengkomunikasikan nilai-nilai perusahaan Anda.

Mempertahankan budaya brand yang konsisten di berbagai platform dan sepanjang waktu merupakan tantangan penting. Setiap aspek bisnis harus mencerminkan budaya merek secara konsisten.

Software ERP dapat membantu menjaga konsistensi budaya merek dengan fleksibilitasnya yang memungkinkan organisasi menyesuaikannya sesuai kebutuhan budaya unik mereka. Dengan antarmuka, alur kerja, dan terminologi yang dapat disesuaikan, perusahaan dapat memastikan budaya merek mereka tertanam dalam setiap aspek operasi.

Melestarikan budaya perusahaan seiring pertumbuhannya bisa menjadi sebuah tantangan yang signifikan. Ekspansi dan perubahan yang cepat seringkali dapat mengikis nilai-nilai yang pada awalnya menjadikan brand tersebut unik.

Untuk mengatasi hal ini, penting untuk mengembangkan strategi terukur yang dapat tumbuh sejalan dengan perusahaan. Ini termasuk berinvestasi dalam orientasi dan pelatihan yang komprehensif, menetapkan pedoman budaya yang jelas bagi karyawan baru, dan memberdayakan karyawan untuk mewujudkan nilai-nilai perusahaan.

Karyawan dan pelanggan sering memiliki pandangan yang berbeda tentang perusahaan. Persepsi yang berbeda ini dapat merusak kesan keaslian dan keandalan merek tersebut.

Untuk mengatasi hal ini, penting untuk mendorong komunikasi terbuka di antara karyawan dan memastikan pemahaman yang kuat tentang budaya perusahaan. Selain itu, penting juga untuk berbicara langsung dengan pelanggan, memahami pandangan mereka terhadap merek, dan melakukan penyesuaian sesuai dengan perspektif internal dan eksternal.

Penting bagi para pemimpin untuk sepenuhnya memahami pentingnya mengintegrasikan budaya ke dalam branding untuk mengatasi rintangan. Tanpa komitmen mereka, upaya untuk membangun budaya organisasi yang kohesif mungkin akan gagal, menyebabkan karyawan merasa terputus.

Para pemimpin harus memberi contoh, berinvestasi dalam inisiatif, menjaga akuntabilitas diri mereka sendiri dan orang lain, dan mudah beradaptasi. Kepemimpinan yang kuat sangat penting untuk budaya yang memperkuat merek, melibatkan karyawan, dan menjamin kesuksesan jangka panjang.

Budaya perusahaan Anda tercermin dalam setiap interaksi brand dengan pelanggan, sehingga mengintegrasikan budaya ke dalam branding menjadi krusial untuk membangun brand identity yang unik dan menonjol dari pesaing.

Salah satu cara efektif untuk menjaga konsistensi adalah menggunakan alat seperti software ERP. Dengan menyelaraskan sistem ERP dengan nilai-nilai organisasi Anda, nilai-nilai tersebut dapat tercermin dalam semua aspek operasi, mulai dari keuangan dan SDM hingga rantai pasokan dan manajemen pelanggan.

Horowitz, B. (2019). What you do is who you are: How to Create Your Business Culture. HarperBusiness.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Informasi dari mulut ke mulut memiliki dampak signifikan dalam 20-50% keputusan pembelian, meskipun menariknya, hanya sekitar 7% dari ini terjadi secara online, seperti yang didapati dalam penelitian oleh Keller Fay Group.

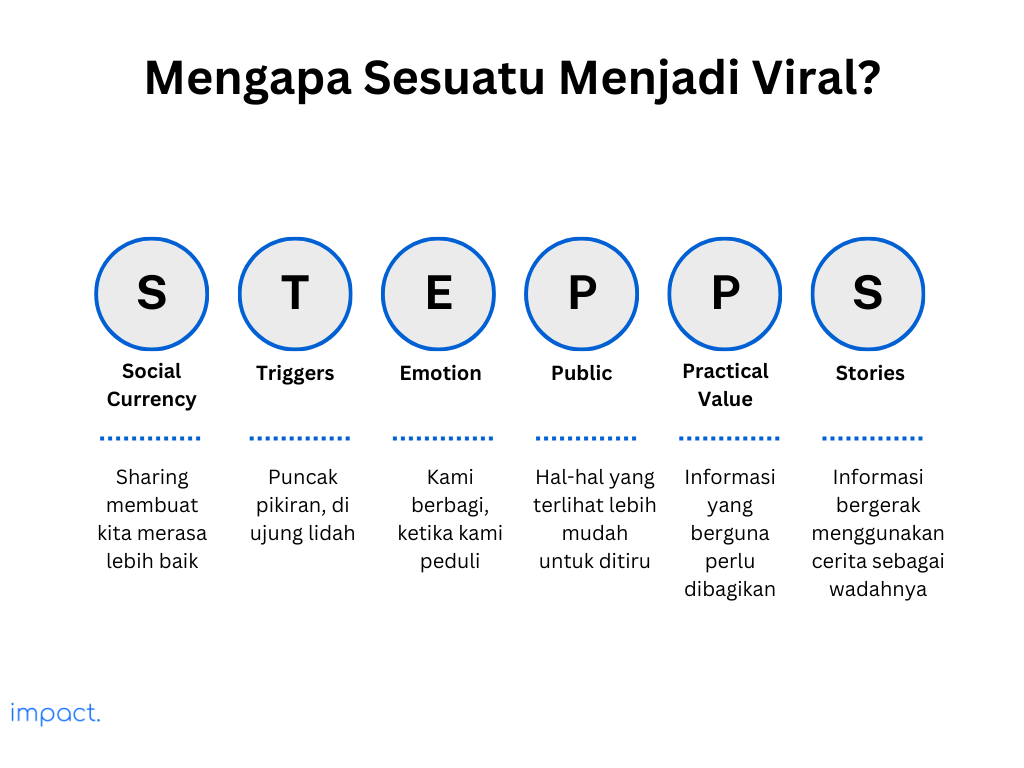

Untuk mencapai popularitas, viralitas diperlukan. Artikel ini menjelaskan konsep tersebut dan memberikan panduan untuk mencapainya dengan memanfaatkan enam elemen kunci (STEPPS) dari buku “Contagious – Why Things Catch On” karya Jonah Berger: Social Currency, Trigger, Emotion, Public, Practical Value, dan Stories.

Virality atau viralitas adalah seberapa cepat dan jauh suatu hal, seperti pesan atau konten, menyebar di antara orang-orang, sering kali melalui mulut ke mulut, media sosial, atau platform online. Ketika sesuatu menjadi viral, hal itu menarik banyak perhatian, dan banyak orang membagikannya dengan cepat.

Mengetahui virality sangat penting bagi pemasar, pembuat konten, dan siapa pun yang ingin menjangkau khalayak luas dengan pesan atau produk mereka. Namun, memprediksi apa yang akan menjadi viral merupakan sebuah tantangan karena bergantung pada faktor-faktor yang tidak dapat diprediksi.

Membuat konten viral memungkinkan ide Anda tersebar tanpa biaya besar untuk iklan, seringkali melalui media sosial dan platform online.

Konten viral seringkali mendorong konten buatan pengguna (user-generated content), yang lebih berpengaruh bagi sekitar 85% konsumen daripada visual brand, memungkinkan penghematan dalam pemasaran dengan mendapatkan visibilitas organik dan pengikut tanpa harus memasang promosi berbayar.

Membuat konten viral memungkinkan Anda untuk dengan cepat menjangkau khalayak yang luas, melebihi target awal Anda saat audiens membagikannya. Dengan demikian, Anda dapat mencapai pasar dan demografi baru yang sulit dijangkau melalui metode pemasaran tradisional.

Jangkauan yang luas ini sangat penting untuk meningkatkan eksposur merek dan, akibatnya, meningkatkan penjualan. Mempermudah proses berbagi konten, seperti dengan menambahkan tombol media sosial atau menyediakan tautan yang mudah disalin di situs web Anda, akan mendorong lebih banyak orang untuk menyebarkan pesan Anda.

Konten viral menarik perhatian secara luas, meningkatkan brand awareness. Interaksi dengan konten Anda memperkuat pengenalan merek dan penawaran Anda.

Paparan yang lebih besar memperkuat kesan tentang produk atau layanan Anda. Viralitas juga membentuk citra positif bagi merek Anda, menegaskan reputasi bisnis yang kredibel dan terkenal.

Ketika konten menjadi viral, itu menarik perhatian individu dengan minat atau koneksi yang sejalan dengan merek. Viralitas merangsang percakapan dan interaksi, memperkuat loyalitas pelanggan dan sense of community.

Keterlibatan aktif membentuk basis pelanggan yang setia, seperti yang ditunjukkan oleh fakta bahwa 73% perusahaan lebih memprioritaskan pelanggan yang sudah ada daripada mencoba menjangkau pasar baru.

Semakin banyak konten Anda menjadi viral, semakin menarik perhatian calon pelanggan terhadap brand Anda. Interaksi dan berbagi konten oleh orang lain membantu membangun kredibilitas dan keaslian brand Anda.

Bukti sosial ini tidak hanya meningkatkan kepercayaan konsumen, tetapi juga memengaruhi pilihan pembelian mereka. Dengan reputasi brand yang lebih baik, Anda memiliki peluang lebih besar untuk menarik pelanggan memilih produk atau jasa Anda dibandingkan dengan pesaing.

Jonah Berger menemukan enam prinsip dasar yang sering membuat pesan, produk, dan ide menjadi viral, dikenal sebagai prinsip STEPPS:

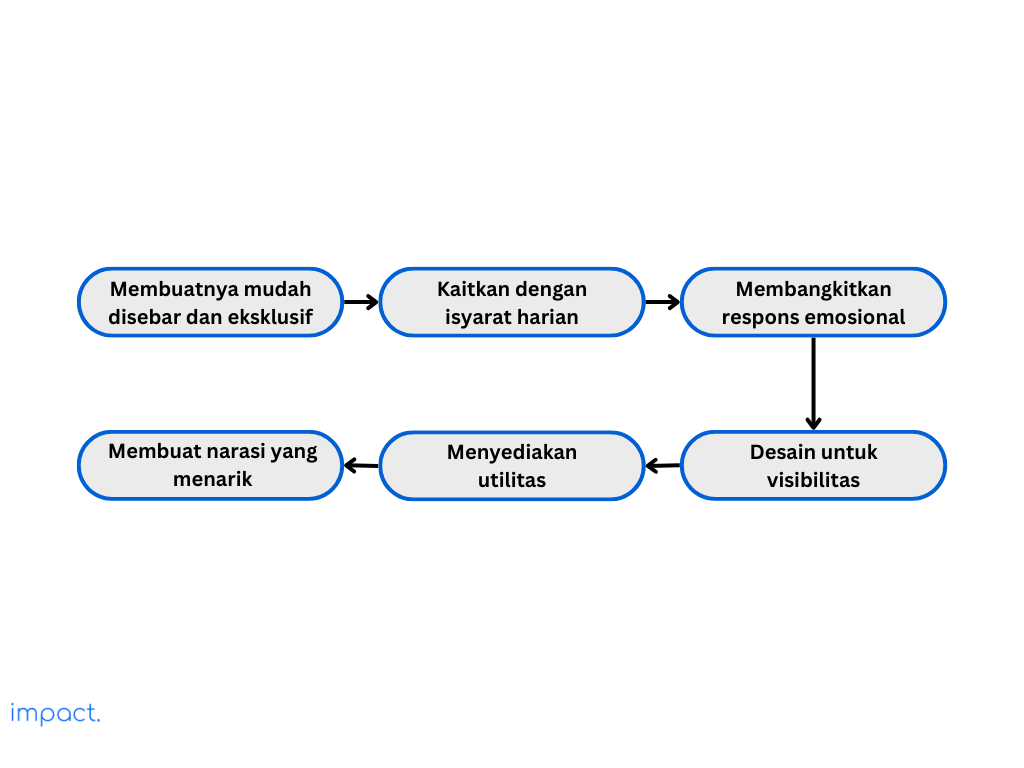

Buatlah konten eksklusif yang dapat dibagikan untuk meningkatkan viralitas merek Anda, dengan memperkenalkan promosi waktu terbatas atau cuplikan eksklusif untuk mendorong pengguna berbagi demi mendapatkan kesempatan eksklusif.

Manfaatkan media sosial dan berikan insentif seperti diskon atau akses khusus untuk memperkuat berbagi konten, sambil tetap mempertahankan pengalaman pengguna yang diinginkan dengan menemukan keseimbangan antara berbagi dan eksklusivitas.

Untuk memastikan integrasi yang mulus dari merek Anda ke dalam kehidupan sehari-hari audiens, penting untuk menyelaraskan konten dengan kebiasaan dan minat mereka. Identifikasi aktivitas rutin audiens dan buatlah konten yang dapat dengan mudah menyatu dengan rutinitas tersebut.

Tingkatkan kedekatan merek Anda dengan audiens melalui konten yang relevan dan disampaikan tepat waktu, sehingga pesan Anda dapat terhubung dengan diskusi atau acara terkini. Dengan mengintegrasikan diri ke dalam rutinitas harian audiens, Anda dapat memperkuat ikatan yang ada antara merek dan konsumen.

Emosi yang intens, positif atau negatif, dapat memotivasi individu untuk bertindak. Artikel yang memicu kemarahan atau kecemasan sering kali mendapat perhatian yang besar dari pembaca.

Mengetahui emosi yang relevan dengan target audiens Anda adalah kunci dalam merancang strategi konten yang efektif. Membangun ikatan emosional memungkinkan merek Anda untuk menanamkan diri dalam ingatan orang-orang, mendorong mereka untuk berbagi pengalaman emosional mereka dengan orang lain.

Dikarenakan mayoritas individu memproses sebagian besar informasi secara visual dan sebagian besar di antaranya adalah pembelajar visual, penampilan konten Anda memiliki peran krusial dalam menarik perhatian dan meningkatkan potensi viralnya.

Oleh karena itu, penting untuk menciptakan konten yang menarik secara visual, mudah dimengerti, dan mudah dibagikan di berbagai platform. Konsistensi dalam penggunaan citra merek Anda akan membantu membangun identitas yang mudah dikenali dan memikat bagi audiens di segala tempat.

Buatlah konten yang memecahkan masalah, memenuhi kebutuhan, atau berbagi informasi berharga, seperti panduan, video, atau tips. Konten yang bermanfaat akan memperkuat citra merek Anda sebagai otoritas dalam industri.

Pahami masalah dan tantangan yang dihadapi oleh audiens Anda untuk menyesuaikan konten Anda sesuai dengan kebutuhan mereka. Dengan memberikan nilai secara konsisten, merek Anda akan menjadi sumber daya yang diandalkan, membangun loyalitas, dan mendorong pengguna untuk berbagi pengalaman positif.

Ciptakan cerita menarik yang memikat audiens dan memperkuat kehadiran merek Anda di dunia digital. Gabungkan sejarah merek, pengalaman pelanggan, atau konten terkait untuk menciptakan narasi yang kuat.

Kembangkan cerita episodik yang memancing pengguna untuk terus kembali dan berpartisipasi aktif dalam perjalanan naratif. Gunakan elemen interaktif untuk mendorong keterlibatan pengguna, memperkuat ikatan mereka dengan merek Anda.

Lakukan penelitian mendalam untuk memahami preferensi, perilaku, dan saluran komunikasi pilihan audiens Anda. Identifikasi apa yang menarik bagi mereka dan kenali kelemahan yang mungkin dimiliki, serta cermati konten yang memberikan nilai tambah.

Kegagalan dalam memahami audiens dapat mengakibatkan ketidakselarasan antara pesan merek Anda dan nilai-nilai yang dipegang oleh audiens. Pastikan konten Anda relevan dengan audiens Anda untuk menghindari ketidakcocokan ini dan memastikan pesan brand Anda disampaikan secara efektif.

Konsistensi dalam branding adalah kunci untuk membangun kepercayaan dan pengakuan, dengan Lucidpress menyatakan bahwa dapat meningkatkan pendapatan hingga 10-20%. Ini mencakup menjaga keselarasan elemen visual, nada, dan pesan di seluruh platform.

Brand yang konsisten membangun identitas yang jelas dan mudah diingat, membantu audiens mengenali dan membagikan konten dengan lebih mudah. Sebaliknya, inkonsistensi dapat merusak kepercayaan dan menghambat potensi viral brand Anda.

Ketika memilih merek, 88% konsumen mengutamakan keaslian, sementara konten yang terasa nyata dan relevan cenderung lebih banyak dibagikan.

Untuk menjaga kredibilitas merek, penting untuk menghindari taktik yang menipu, seperti melebih-lebihkan manfaat produk atau berpura-pura mendukung suatu tujuan tanpa komitmen yang tulus. Tindakan tidak autentik ini dapat berdampak buruk, mengundang ulasan negatif, menurunkan loyalitas, dan mengurangi peluang viralitas.

Diversifikasi strategi konten Anda untuk menjangkau lebih banyak orang. Gunakan campuran gambar, video, blog, dan konten interaktif karena setiap orang menyukai hal yang berbeda.

Bereksperimen dengan berbagai topik dan gaya untuk menemukan apa yang paling disukai audiens Anda. Jika Anda tidak memvariasikan konten, audiens Anda mungkin kehilangan minat, sehingga mengurangi berbagi.

Periksa secara teratur kinerja konten Anda dengan memeriksa keterlibatan, pembagian, dan konversi. Pelajari dari kesuksesan Anda dan perbarui strategi untuk menciptakan konten yang lebih banyak dibagikan.

Pertimbangkan penggunaan software seperti sistem ERP yang mengumpulkan data dari berbagai departemen; ini dapat membantu tim pemasaran menganalisis perilaku pelanggan, melacak tren, dan menemukan peluang promosi merek.

Perhatikan perkembangan tren dan integrasikan dalam strategi konten untuk menjaga kesan dan relevansi merek. Tinjau tren industri, hashtag populer, dan peristiwa budaya untuk menciptakan konten yang tepat waktu dan relevan.

Mengabaikan tren bisa membuat brand terkesan usang, menyusutkan potensi viral dan pembagian konten. Tetap relevan untuk menghindari kesan ketinggalan jaman di mata audiens Anda.

Pada tahun 2015, kampanye ‘Shot on iPhone’ Apple menjadi sorotan utama dengan memperlihatkan kualitas kamera yang superior. Ini tidak hanya memicu tren pembuatan konten di media sosial, tetapi juga menegaskan posisi Apple sebagai pilihan utama para penggemar kamera dengan pendekatan inovatifnya terhadap merek dan produknya.

Berikut analisis viralitas menggunakan prinsip STEPPS:

ALS Ice Bucket Challenge telah menjadi fenomena viral global untuk mendukung penelitian ALS, dengan partisipasi tokoh terkenal seperti Bill Gates dan Oprah Winfrey. Mereka menuangkan air dingin ke tubuh mereka sendiri, menggalang lebih dari $220 juta untuk penelitian, dengan peningkatan kontribusi sebesar 25% bahkan setelah kampanye berakhir.

Berikut analisis viralitas menggunakan prinsip STEPPS:

Kerangka kerja STEPPS adalah panduan komprehensif untuk memahami dan memanfaatkan faktor-faktor yang memicu penyebaran ide yang menular. Namun, memprediksi viralitas sulit karena banyak faktor tidak dapat diprediksi.

Perangkat lunak seperti ERP software dan CRM software dapat memberikan wawasan berharga dengan memusatkan data, namun keaslian adalah inti dari viralitas. Memaksakan konten agar menjadi viral mungkin menguntungkan secara singkat, tetapi penyebaran pesan yang berkelanjutan dan organik memerlukan hubungan yang tulus dengan audiens.

Berger, J. (2016). Contagious: Why Things Catch On. Simon and Schuster.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Metode branding tradisional sering mengandalkan metode pemasaran lama untuk membangun citra dengan menekankan nilai-nilai perusahaan. Tetapi, pada kenyataannya, perhatian pelanggan lebih terfokus pada cerita mereka sendiri daripada brand.

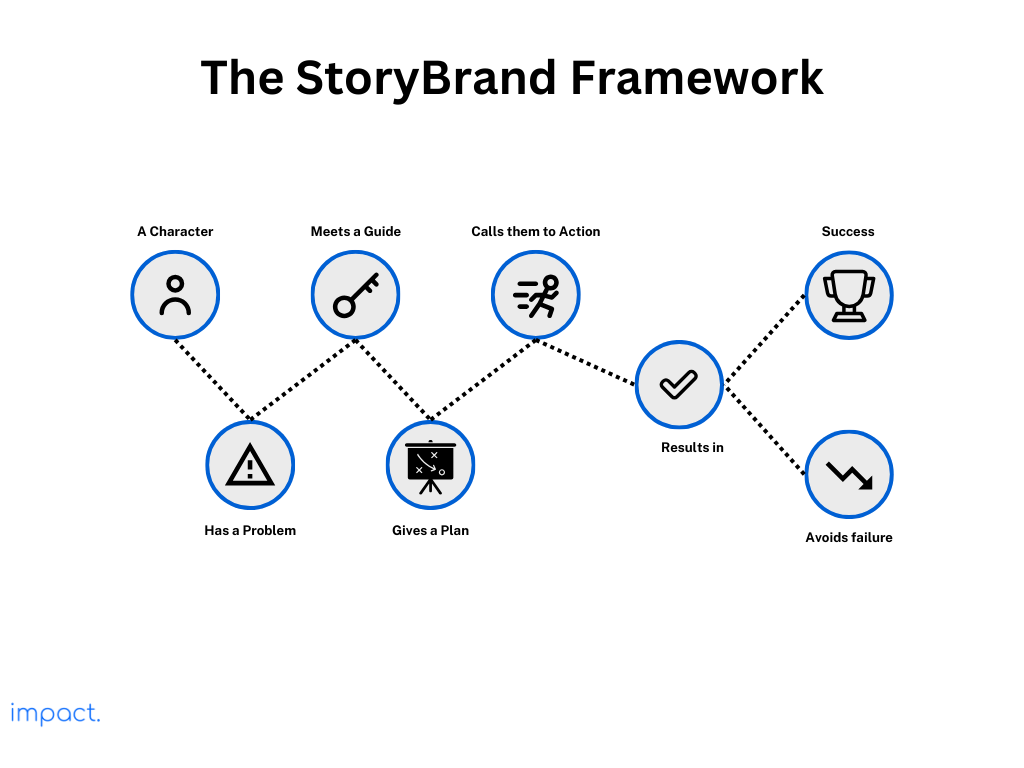

Ciptakan merek yang kuat dengan menggunakan StoryBrand Framework milik Donald Miller, dengan fokus menempatkan pelanggan sebagia fokus utama. Kembangkan buyer persona untuk terhubung secara emosional dengan target audience, identifikasi kebutuhan mereka, dan komunikasikan dengan jelas mengapa produk atau layanan Anda bermakna bagi mereka.

StoryBrand Framework membahas seni penceritaan yang secara alami memikat orang. Donald Miller menekankan bahwa bisnis seharusnya menjadi pemandu dalam kisah pelanggan, memposisikan pelanggan sebagai pahlawan.

Dengan tujuh elemen kunci, framework ini memberikan landasan untuk merancang naratif yang kuat dan menghubungkan bisnis dengan audiensnya.

StoryBrand Framework memiliki tujuan utama, yaitu menciptakan narasi yang jelas dan menarik untuk pelanggan agar lebih mudah memahami nilai dan mengambil tindakan. Dengan menyederhanakan pesan dan memfokuskan pada perjalanan pelanggan, bisnis dapat meningkatkan efektivitas komunikasi dan pemasaran mereka.

Buyer persona adalah gambaran mendalam pelanggan ideal yang didasarkan pada data dan riset pasar. Ini mencakup informasi tentang latar belakang, perilaku, preferensi, masalah, dan elemen penting lainnya, memberikan pandangan yang kaya kepada bisnis untuk mengarahkan strategi pemasaran dan penjualan mereka.

Beberapa komponen standar dalam pembentukan buyer persona melibatkan:

Bagian ini secara teliti memeriksa detail pribadi dan profesional pembeli, seperti jabatan, industri, ukuran perusahaan, dan lokasi. Mengetahui latar belakang ini membantu menyesuaikan strategi pemasaran dan pengembangan produk agar lebih relevan dengan kebutuhan para pembeli.

Pengidentifikasi adalah fitur yang memudahkan kita mengenali pembeli dengan cepat. Terdapat tiga jenis pengidentifikasi, yaitu:

Kesulitan yang dihadapi pembeli merupakan pokok permasalahan yang dapat menjadi sumber frustrasi. Memahami hambatan ini menjadi kunci penting dalam merancang pesan pemasaran yang efektif dan solusi produk yang relevan.

Pemahaman terhadap kesulitan pelanggan memungkinkan Anda tidak hanya berempati, tetapi juga menonjolkan nilai penawaran produk, serta menempatkan brand Anda sebagai solusi yang dapat mengatasi permasalahan tersebut. Dengan pendekatan langsung, Anda dapat mengembangkan solusi yang spesifik dan merespon kebutuhan pembeli.

Buyer persona adalah kunci untuk memahami secara mendalam pelanggan, tindakan, dan preferensi mereka. Dengan wawasan ini, strategi pemasaran dapat dibentuk sesuai dengan kebutuhan dan selera audiens Anda.

Pentingnya mengenal dan mengingat pelanggan terbukti efektif, karena menurut Accenture, 91% konsumen lebih suka membeli dari merek yang menyajikan penawaran dan rekomendasi yang relevan.

Perusahaan sering kali mengecoh pelanggan dengan menggunakan visual dan pesan yang tidak konsisten di berbagai platform. Kebingungan semacam itu dapat mengakibatkan kehilangan peluang untuk menarik pelanggan baru, menghambat pertumbuhan, dan mengurangi loyalitas.

Untuk mengatasi hal ini, perlu menciptakan pesan merek yang langsung merespons kekhawatiran serta aspirasi target audience. Dengan menerapkan buyer persona, Anda dapat memastikan bahwa komunikasi merek tetap relevan, memiliki daya tarik emosional, dan konsisten di seluruh platform.

Branding yang konsisten merupakan kunci kesuksesan bisnis, meningkatkan pertumbuhan pendapatan bagi dua pertiga perusahaan. Perusahaan yang mempertahankan konsistensi mereknya juga terlihat 3,5 kali lebih mencolok daripada yang tidak konsisten.

Menggunakan buyer persona dapat menyatukan merek Anda di berbagai saluran pemasaran, memastikan pesan, visual, dan nada yang selaras. Dengan demikian, menciptakan identitas merek yang solid dan kohesif untuk beragam audiens Anda.

Membangun persona pembeli merupakan elemen krusial dalam strategi pemasaran yang cerdas. Langkah ini memungkinkan pengelolaan anggaran pemasaran dengan efisien, fokus pada target pelanggan yang paling relevan.

Praktik ini tidak hanya efektif dalam penggunaan sumber daya, tetapi juga mengoptimalkan komunikasi dengan audiens yang dituju, secara positif memengaruhi hasil investasi pemasaran dan keuntungan yang diperoleh.

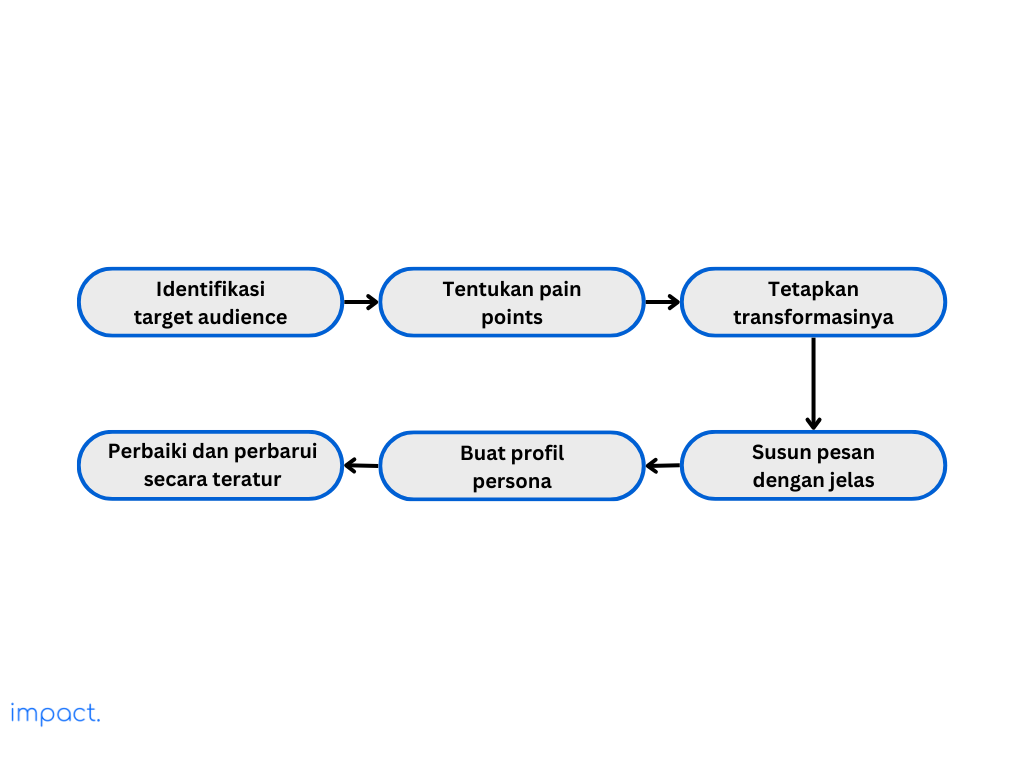

Dalam StoryBrand Framework, pelanggan dianggap sebagai pahlawan dalam cerita mereka sendiri. Oleh karena itu, untuk membangun persona pembeli yang efektif, langkah awalnya adalah mengidentifikasi target audience melalui pemahaman terhadap demografi, psikografi, dan perilaku mereka.

Agar mendapatkan wawasan yang lebih mendalam, lakukan riset pasar, survei, dan analisis data pelanggan. Dengan melakukan langkah-langkah ini, Anda dapat mengumpulkan informasi yang relevan dan berguna untuk membentuk strategi pemasaran yang lebih efisien.

Identifikasi dengan cermat masalah sehari-hari yang dihadapi oleh pelanggan Anda, karena pemahaman mendalam terhadap pain points ini akan menjadi landasan krusial bagi merek Anda dalam menghadirkan solusi yang relevan.

Soroti secara khusus tantangan dan gangguan yang dihadapi pelanggan target Anda, dan kembangkan hubungan yang erat antara pengalaman mereka dan identitas merek Anda.

Deskripsikan bagaimana produk Anda secara positif memengaruhi kehidupan pelanggan. Bayangkan perubahan signifikan yang akan dialami oleh konsumen, membawa mereka dari situasi saat ini menuju kondisi yang diidamkan.

Proses transformasi ini menjadi fokus utama dalam presentasi produk Anda, sejalan dengan konsep StoryBrand.

Buatlah pesan yang jelas dan menarik untuk menunjukkan bagaimana produk atau layanan Anda secara efektif mengatasi masalah pelanggan, menciptakan transformasi positif. Gunakan bahasa persuasif dalam setiap tahap, baik saat pembelian, uji coba, atau kontak, untuk mendorong pelanggan mengambil langkah berikutnya.

Pertahankan kesederhanaan tanpa menggunakan jargon, dan tetap berfokus pada kebutuhan pelanggan. Soroti manfaat produk secara eksplisit dan pandu mereka melalui langkah-langkah untuk mencapai pengalaman yang lancar.

Buatlah buyer persona yang rinci dan nyata dengan memanfaatkan data yang telah dikumpulkan. Setiap persona harus mencerminkan kelompok khusus dalam target audience Anda.

Berikan nama dan gambar pada masing-masing persona (gunakan stok foto), sertakan informasi tentang demografi, hambatan yang dihadapi, preferensi, dan pola perilaku pembelian. Pendekatan ini memberikan aspek manusiawi pada audiens Anda, memfasilitasi tim Anda dalam berinteraksi dan memahami pelanggan dengan lebih baik.

Jaga agar pesan Anda selaras dengan kebutuhan pelanggan yang terus berkembang. Perbarui persona Anda secara rutin sesuai dengan perjalanan dan tantangan audiens target Anda.

Ikuti terus tren industri, masukan pelanggan, dan perubahan pasar yang memengaruhi audiens Anda. Penyempurnaan terus-menerus ini menjamin relevansi dan efektivitas upaya pemasaran dan branding Anda.

Alex Johnson, seorang pengusaha berusia 38 tahun yang mengoperasikan agen pemasaran digital kecil bernama “PixelCrafters”. Dengan lebih dari satu dekade pengalaman di bidang pemasaran, Alex memutuskan untuk memulai usahanya sendiri tiga tahun yang lalu, fokus pada solusi pemasaran digital yang disesuaikan untuk usaha kecil dan menengah agar dapat meningkatkan visibilitas online mereka.

Produk/layanan Anda adalah perangkat pemasaran digital yang komprehensif untuk usaha kecil seperti PixelCrafters. Ini menawarkan:

Data yang tidak memadai dapat menghambat pengembangan persona pembeli yang tepat, sehingga menimbulkan asumsi yang luas. Untuk mengatasi hal ini, lakukan riset pasar yang komprehensif, survei, dan analisis data.

Manfaatkan feedback pelanggan, analitik, dan wawasan media sosial, serta jelajahi alat seperti software ERP untuk mengumpulkan dan mengatur data secara efisien dari berbagai departemen seperti penjualan, pemasaran, dan layanan pelanggan. Hal ini akan memberikan pandangan terpadu tentang interaksi dan preferensi pelanggan.

Pemasar sering kali membuat kesalahan besar dengan hanya mengandalkan asumsi saat menciptakan persona pembeli. Mengumpulkan anekdot dari tim yang berhubungan dengan pelanggan tidaklah cukup untuk memastikan akurasi.

Validasi yang tepat penting untuk menghindari pembuatan persona yang tidak akurat. Sempurnakan persona pembeli dengan interaksi pelanggan, data penjualan, dan masukan pasar, serta sesuaikan dengan hasil aktual dan metrik kinerja.

Persona pembeli negatif membantu Anda mengidentifikasi mereka yang tidak cocok dengan perusahaan Anda, memungkinkan fokus pemasaran pada prospek yang lebih berpotensi. Dengan menciptakan persona ini, Anda dapat menyaring prospek yang tidak akan menemukan nilai dalam penawaran Anda.

Jangan terlalu terpaku pada data demografis; mereka tidak mencerminkan sepenuhnya kepribadian Anda. Fokuslah juga pada aspek psikologis dan perilaku yang krusial.

Pertimbangkan kegiatan sehari-hari, pola konsumsi media, serta tantangan yang dihadapi oleh persona Anda. Gunakan informasi ini sebagai dasar untuk menentukan cara dan waktu yang tepat dalam berinteraksi dengan audiens Anda.

Memiliki 4-5 persona memang bagus, tetapi terlalu banyak bisa merugikan pemasaran Anda. Persona mencerminkan pelanggan yang berbeda dan memperkaya pengalaman mereka sesuai preferensi dan nilai mereka.

Kelompokkan segmen serupa dan prioritaskan persona berdasarkan dampak dan potensi pasar Anda. Kualitas lebih penting daripada kuantitas, jadi fokuslah pada persona yang paling berpengaruh untuk mengoptimalkan strategi pemasaran.

Banyak bisnis salah mengira bahwa membuat persona hanya untuk pemasaran. Masalah timbul saat pemasaran, penjualan, dan dukungan pelanggan tidak berkolaborasi, mengakibatkan buyer persona yang tidak sejalan.

Untuk memperbaiki ini, terapkan persona sepanjang strategi funnel Anda dan pastikan semua orang dalam organisasi tahu dengan siapa mereka berurusan. Mendorong komunikasi dan kolaborasi antar departemen untuk memastikan informasi yang konsisten dan komprehensif dari berbagai sumber.

Bisnis membangun hubungan yang tulus dengan menyadari bahwa pelanggan lebih tertarik pada cerita mereka daripada pembicaraan perusahaan. Memasukkan buyer persona ke dalam pemasaran bukan sekadar strategi, melainkan dedikasi untuk benar-benar memahami dan terhubung dengan audiens target.

Menciptakan buyer persona yang solid memerlukan pengumpulan dan pengorganisasian data pelanggan melalui penelitian. Penggunaan software ERP dapat menyederhanakan proses ini, mengotomatiskan upaya Anda untuk efisiensi.

Miller, D. (2017). Building a Storybrand: Clarify Your Message So Customers Will Listen. HarperCollins Leadership.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Saat ini, pergeseran dari produksi massal ke penyesuaian massal telah menggandakan pilihan yang kita miliki, membuat kita kaya akan informasi namun terbatas waktu. Dampaknya, metode tradisional dalam membandingkan fitur dan manfaat tidak lagi cukup relevan.

Masyarakat cenderung lebih percaya pada merek yang sudah terkenal dan memiliki citra positif. Namun, membangun brand yang kuat tidaklah mudah. Dengan merujuk pada lima disiplin branding Marty Neumeier dari “The Brand Gap,” artikel ini bertujuan untuk membantu Anda memahami esensi merek dan cara yang tepat untuk memberi identitas brand pada produk Anda.

Menurut Neumeier, merek atau brand bukan hanya terbatas pada logo atau produk, melainkan mencakup perasaan individu terhadap suatu produk, layanan, atau perusahaan. Perasaan ini bersumber dari emosi dan intuisi personal, bukan ditentukan oleh perusahaan, pasar, atau masyarakat.

Dalam branding, dunia usaha memiliki keterbatasan untuk mengontrol sepenuhnya proses ini; peran mereka terletak pada kemampuan membentuk citra positif dengan menonjolkan keistimewaan yang membedakan merek mereka. Sebuah merek bisa dianggap sebagai konsep umum di masyarakat, seperti saat kita berpikir tentang ponsel pintar dan langsung mengaitkannya dengan merek tertentu, seperti Apple atau Samsung.

Strategi branding pada umumnya terpecah antara pemasaran analitis dan kreatif emosional, menciptakan kesenjangan merek atau brand gap yang menandai divisi antara strategi perusahaan dan kreativitasnya.

Menyatukan kedua aspek ini menghasilkan merek yang karismatik, dengan komunikasi yang jelas dan kuat, mampu mencapai audiens tanpa distorsi atau kebingungan. Merek-merek semacam itu, yang mendapat penghargaan tinggi dari konsumen, sering memimpin dalam kategorinya dengan pangsa pasar yang besar dan kemampuan untuk menetapkan harga premium, menjauhkan diri dari citra produk generik.

Saat Anda membangun sebuah brand, penting untuk menetapkan tiga pertanyaan pokok:

Pemikiran kita memproses variasi visual secara alami, seperti perbedaan ukuran, intensitas cahaya, atau keadaan diam dan gerak, guna memahami lingkungan. Keunikan merek membantu menonjolkan dan menarik perhatian dalam era informasi berlebihan.

Pemasaran modern tidak hanya mempromosikan atribut produk, tetapi juga membangun komunitas, memusatkan perhatian pada pengalaman pengguna dan identitas pribadi. Meskipun fitur produk tetap relevan, kesadaran diri menjadi kunci dalam pemandangan pemasaran saat ini.

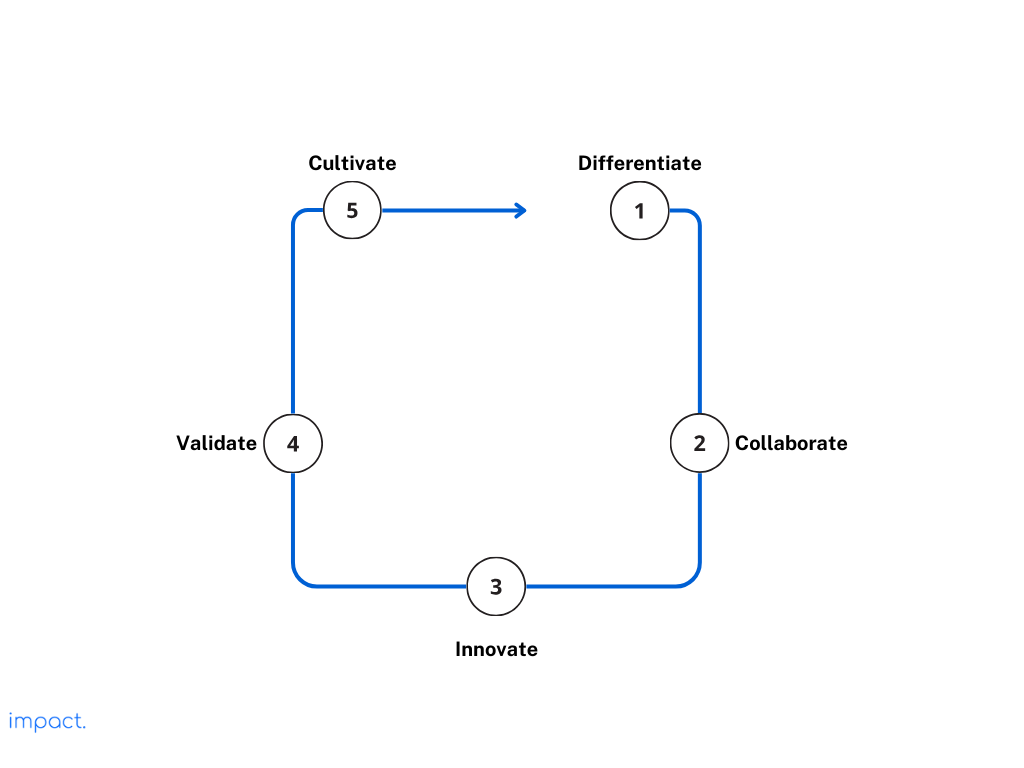

Sebuah brand tidak muncul secara spontan; mereka dibentuk melalui kolaborasi berbagai individu selama periode yang panjang. Proses pembangunan merek melibatkan kontribusi dari eksekutif, pemasar, serta ahli strategi, desain, iklan, penelitian, PR, dan profesi lainnya.

Ada tiga model kolaborasi dasar dalam pembangunan merek:

Sebuah perusahaan mengelola sebagian besar komunikasi, menciptakan kenyamanan dengan menjaga pesan tetap konsisten dan memudahkan akses klien ke manajemen. Namun, kelemahannya terletak pada potensi kurangnya kesesuaian layanan terbaik dan penyerahan kendali merek sepenuhnya kepada satu perusahaan.

Model ini berfungsi layaknya toko serba ada, mengambil alih proyek dan berperan sebagai kontraktor, sementara perusahaan lain berperan sebagai subkontraktor.

Meskipun pendekatan ini memberikan keuntungan dalam penyampaian pesan yang konsisten dan fleksibilitas untuk berkolaborasi dengan pakar terkemuka, namun kelemahannya terletak pada penguasaan agensi merek yang lebih besar terhadap merek dibandingkan perusahaan klien.

Branding merupakan usaha berkelanjutan yang perlu dikelola secara internal oleh perusahaan, menggantikan keterlibatan agensi atau pekerja lepas.

Pendekatan ini memiliki keuntungan, seperti konsistensi pesan media, fleksibilitas berkolaborasi dengan spesialis, dan kontrol internal atas pengetahuan merek, namun memerlukan tim internal yang tangguh untuk menjalankan pendekatan pemasaran terpadu dengan efektif.

Baca juga: Retail Advertising: 6 Langkah Mudah untuk Pemasaran Efektif

Saat ini, banyak iklan kesulitan menjalin koneksi emosional dengan pembaca karena kendala bukanlah pada strategi, melainkan pada eksekusi, terutama dalam hal kreativitas. Kreativitas, yang sering dianggap sebagai keajaiban daripada logika dalam bauran branding, menjadi kunci untuk membangkitkan antusiasme pelanggan.

Pentingnya kreativitas bukanlah memulai dari awal, melainkan mendekati suatu hal dengan perspektif baru. Pemikir kreatif yang berhasil seringkali menerapkan prinsip “MAYA” – memilih opsi yang Paling Canggih Namun Dapat Diterima (Most Advanced Yet Acceptable).

Berikut adalah cara untuk menjadi lebih inovatif dalam branding Anda:

Rangkullah inovasi tanpa rasa takut melalui opsi MAYA demi kemajuan berkelanjutan. Meski ide-ide inovatif dapat terasa berisiko atau tidak konvensional serta menantang status quo, pada akhirnya, mereka dapat membawa perubahan yang signifikan.

Disrupsi merupakan bagian integral dari proses tersebut, membawa inovasi sebagai cara baru untuk berpikir atau bertindak. Jangan ragu, karena inovasi sejati seringkali memerlukan langkah keluar dari zona nyaman dan penerimaan terhadap ketidakpastian.

Pelanggan selalu mencari cara praktis untuk mengenali, mengingat, berdiskusi, dan membandingkan merek. Nama merek, sebagai aset paling berharga, memegang peran krusial dalam membedakan diri dan meraih penerimaan.

Saat membuat nama merek, ingatlah tujuh kriteria berikut ini:

Ikon sebuah merek bukan hanya sekadar nama dan simbol, tetapi juga mencerminkan posisi suatu merek di pasar. Sebagai alter ego merek, ikon avatar dapat dinamis dan fleksibel.

Branding dalam era digital melibatkan lebih dari sekedar meletakkan logo. Ini mencakup memelihara dialog antara perusahaan dan audiensnya di berbagai platform. Ikon dan avatar menyesuaikan diri dengan dinamika ini dengan meninggalkan konsep cetakan tradisional, aktif berinteraksi di berbagai tempat.

Menurut penelitian oleh POPAI (Point of Purchase Advertising International), 76% keputusan pembelian terjadi di dalam toko. Saat produk bersaing di sekitar pelanggan, preferensi dan ingatan terhadap iklan sebelumnya menjadi kurang relevan karena produk berkompetisi untuk menarik perhatian.

Pelanggan seharusnya mengikuti petunjuk khusus saat memproses pesan berdasarkan produk, tetapi pesan tidak berurutan sering diabaikan. Urutan yang umum adalah sebagai berikut:

Kemasan yang efektif memerlukan komunikasi yang jelas, mampu membangkitkan emosi, serta menjaga alur alami saat menyampaikan informasi. Prinsip-prinsip ini dapat diaplikasikan secara universal pada segala bentuk desain merek.

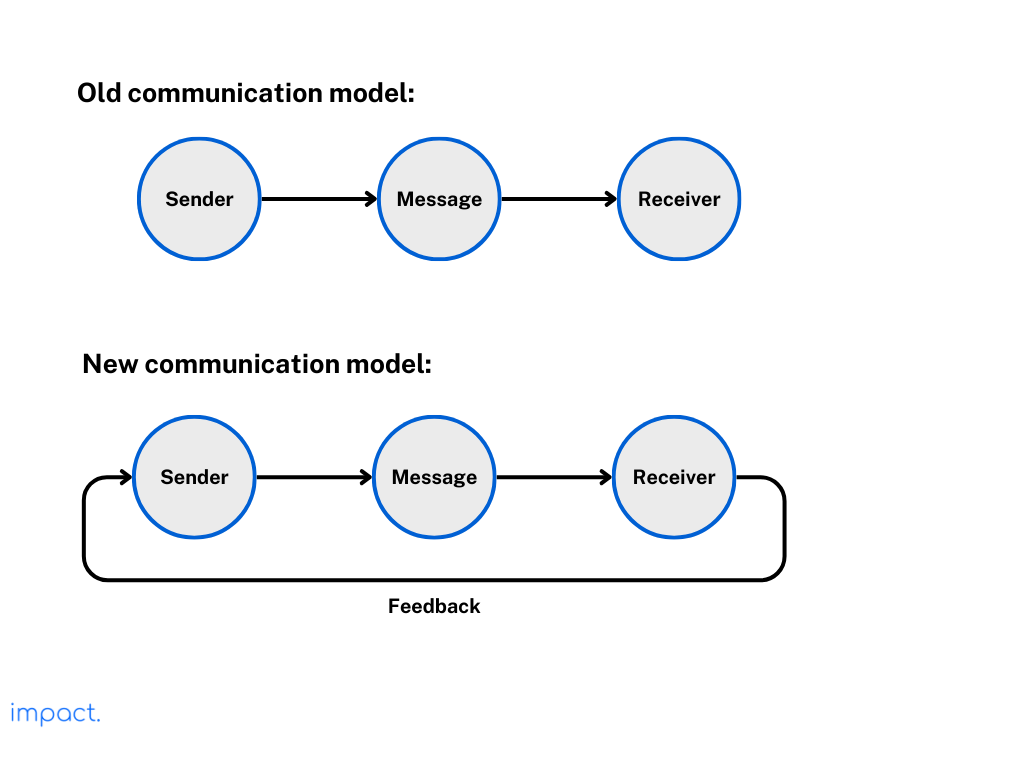

Komunikasi masa lalu berjalan searah, dari pengirim ke pesan hingga penerima. Saat ini, dinamika telah berubah, mengharuskan pemahaman respons pelanggan sebagai bagian integral dalam komunikasi.

Transformasi dari monolog ke dialog dapat dicapai dengan memasukkan elemen krusial: feedback. Setiap siklus feedback tidak hanya memperkaya, tetapi juga meningkatkan ketajaman komunikasi secara keseluruhan.

Dapatkan feedback tentang ide kreatif Anda sebelum meluncurkannya dengan tes berikut:

Anda dapat memperbarui identitas brand Anda dengan mengganti ikon, seperti nama atau gambar, dengan elemen dari pesaing. Jika penampilan mereka lebih menarik atau setara, pertimbangkan untuk meningkatkannya; tetapi jika kurang menggoda daripada milik Anda, Anda tetap pada posisi yang baik.

Cobalah hand test sebagai variasi swap test untuk mengevaluasi dampak iklan, brosur, dan halaman web dengan cepat. Tutupi ikon di materi pemasaran Anda dan periksa apakah Anda dapat mengidentifikasi pembuatnya.

Jika tidak, komunikasi Anda kurang kuat; itu harus dengan jelas merepresentasikan merek Anda, memungkinkan orang mengenalinya melalui suara, tampilan, dan nuansanya.

Concept test sederhana mempermudah pengembangan identitas brand dengan fokus pada ide yang tepat dan pelaksanaan yang benar. Untuk menguji konsep, buat prototipe elemen merek dan berikan kepada setidaknya sepuluh responden eksternal, lalu ajukan pertanyaan seperti:

Untuk mendapatkan masukan terbaik, uji prototipe Anda dalam situasi nyata yang sesuai. Jika prototipe seharusnya berada di toko, pastikan untuk menguji di lokasi tersebut. Jika produk ditujukan untuk pengemasan, ujilah bersama item serupa dalam kemasan.

Ketika melakukan uji lapangan, berfokuslah pada lima elemen kunci dari ekspresi merek.

Baca juga: 19 Traction Channel untuk Mencapai Kesuksesan Bisnis

Bisnis yang terus berkembang meraih kesuksesan dengan tetap fleksibel dan responsif terhadap perubahan pasar, industri, ekonomi, dan budaya. Mereka tidak terpaku pada struktur kaku, melainkan beroperasi layaknya organisme hidup yang menyesuaikan diri, tumbuh, membelah, dan menggabungkan diri sesuai kebutuhan.

Berbeda dengan pendekatan perusahaan tradisional yang menekankan keseragaman dan konsistensi, pendekatan modern terhadap branding lebih menghargai vitalitas dan dinamisme daripada ketaatan terhadap keseragaman yang ketat.

Sebuah penelitian oleh Lucidpress menunjukkan bahwa menjaga konsistensi merek di semua platform dapat meningkatkan pendapatan hingga 23%. Dengan mempertahankan citra, pesan, dan suara yang seragam, Anda dapat meningkatkan pengenalan merek dan membantu merek Anda menonjol di pasar yang kompetitif.

Bayangkan merek Anda sebagai individu yang dapat mengubah penampilan tetapi mempertahankan inti. Fokuslah pada memengaruhi karakter merek daripada mengendalikan aspek visual, untuk memastikan konsistensi di mata pelanggan dan menyelaraskan perilaku dengan citra merek secara menyeluruh.

Setelah mendetailkan informasi, berkolaborasi, menghasilkan ide-ide baru, dan memastikan keseluruhan proses, setiap karyawan sekarang harus memiliki pemahaman yang kokoh tentang konsep merek dan operasionalnya.

Branding dapat dipelajari, diajarkan, ditiru, dan dipelihara. Program pendidikan berkelanjutan membantu mengintegrasikan seluruh tim di perusahaan, sementara seminar, lokakarya, dan kritik memastikan hubungan harmonis dengan mitra eksternal.

Seiring merek Anda berkembang, tingkat kerentanannya juga meningkat. Peluncuran yang gagal, fokus merek yang tidak jelas, atau skandal dapat cepat merusak kredibilitas dan menurunkan nilai merek Anda di era globalisasi ini.

Perbaruilah terus memori perusahaan untuk kesuksesan merek jangka panjang. Terapkan program pendidikan merek, libatkan jaringan kreatif, dan pertimbangkan penugasan Chief Brand Officer (CBO) untuk menjembatani logika dan keajaiban, memperkuat hubungan merek dengan mantap.

Mengatasi kesenjangan merek (the brand gap) melibatkan pencarian keseimbangan strategi dan kreativitas untuk mendukung pertumbuhan bisnis. Lima disiplin branding yang dibahas membentuk siklus positif, meningkatkan nilai merek dan menciptakan keunggulan kompetitif yang berkelanjutan.

Integrasi software dengan CRM dapat menyederhanakan pembangunan merek dengan memusatkan data pelanggan, menjaga konsistensi citra merek, dan memungkinkan penyesuaian strategi yang responsif untuk mencapai kehadiran pasar yang kuat.

Pelajari lebih lanjut tentang ERP

Neumeier, M. (2006b) The Brand Gap: How to Bridge the Distance Between Business Strategy and Design : a Whiteboard Overview. Peachpit Press.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

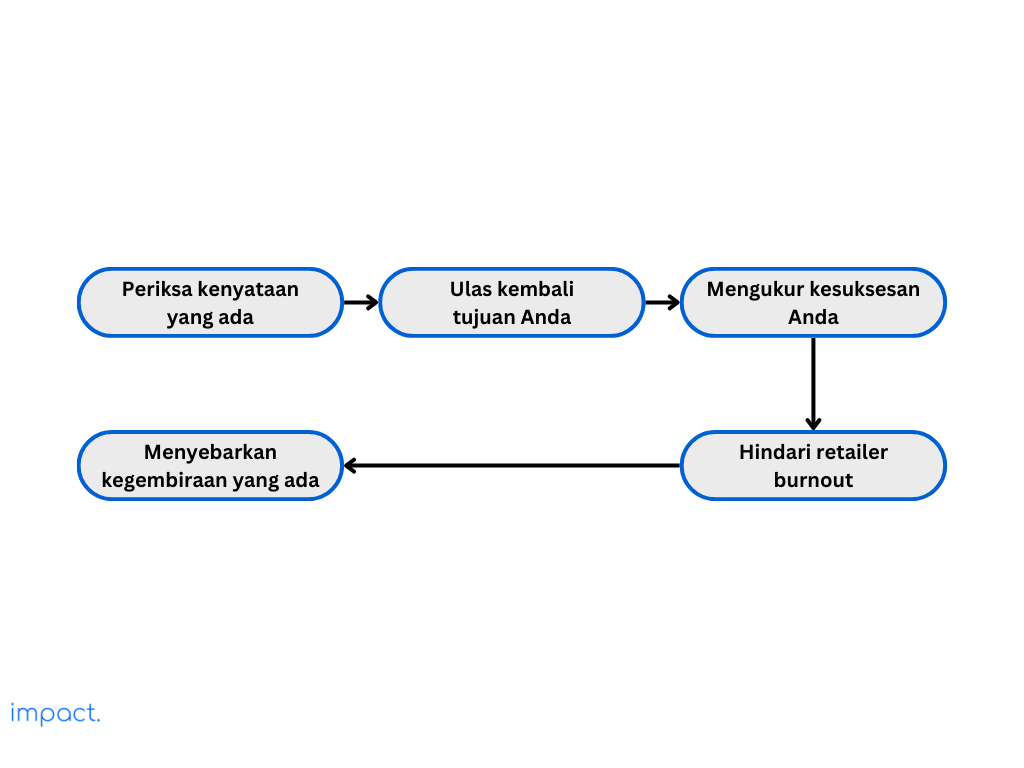

Anda tidak hanya berpikir untuk memulai toko retail, tetapi sekarang sudah menjadi pemilik dan manajer yang bertujuan memuaskan pelanggan dan meraup profit. Setelah meluncurkan bisnis retail, Anda dihadapkan pada dua opsi: menikmati hasil atau menjual bisnis kepada pihak lain.

Pada chapter terakhir ini, kami akan membimbing Anda melalui langkah-langkah untuk menikmati kinerja toko retail Anda, sambil menjelaskan tindakan yang perlu diambil apabila Anda memutuskan untuk melepas bisnis Anda.

Perhatikan dengan cermat toko retail Anda. Toko Anda bukan sekadar tempat berbelanja, melainkan pusat komunitas, sumber penghasilan bagi karyawan, dan sarana untuk meningkatkan pendapatan Anda.

Anda harus mengevaluasi keuangan, kepuasan pelanggan, dan kinerja secara menyeluruh. Identifikasi sejumlah kelemahan, rayakan keberhasilan, dan bersikap jujur terhadap pencapaian serta area yang memerlukan perbaikan.

Berhentilah secara teratur untuk merefleksikan keseluruhan strategi bisnis Anda, ini dapat membantu meningkatkan pola pikir dan efektivitas manajerial. Pastikan bahwa keputusan sehari-hari Anda sejalan dengan visi jangka panjang, dan sesuaikan sasaran dengan tren pasar serta preferensi pelanggan untuk menjaga konsistensi jalur yang telah ditetapkan.

Ada banyak cara untuk meninjau tujuan bisnis Anda. Berikut beberapa contohnya:

Baca juga: Perencanaan Bisnis Retail dari Konsep hingga Profit

Seiring toko retail Anda berkembang, mungkin Anda merasa ingin menilai tingkat kesuksesannya. Menentukan keberhasilan tidak mudah, karena berbagai parameter dapat digunakan sebagai ukuran.

Memulai sebuah toko retail berarti memperoleh penghasilan untuk keberlanjutan finansial pribadi. Ini melibatkan upaya untuk memenuhi kebutuhan sehari-hari, mempertahankan operasional toko, dan bertujuan untuk menciptakan nilai yang dapat diubah menjadi keuntungan finansial.

Keuntungan yang diperoleh bersifat personal dan konkret, termasuk gaji yang mencukupi untuk kebutuhan dasar serta mendukung kebutuhan esensial toko seperti inventaris, biaya operasional, dan kewajiban pajak. Selain itu, tujuan Anda adalah mengembangkan aset bisnis, seperti saham, perlengkapan, goodwill, dan perlindungan finansial.

Kesuksesan pelanggan melibatkan pemenuhan keinginan mereka dan peningkatan kualitas hidup melalui operasional toko yang efektif. Berbeda dengan tujuan keuntungan pribadi, mengukur kesuksesan ini memerlukan pendekatan yang lebih kompleks.

Mengukur kesuksesan pelanggan dapat dilakukan dengan tetap terhubung langsung, mendengar pendapat pelanggan tentang manfaat toko, dan menilai hasil melalui analisis tingkat penjualan. Misalnya, jika satu dari enam pelanggan menyatakan kepuasannya, dari total enam puluh pelanggan yang dilayani setiap hari, dapat disimpulkan bahwa setidaknya sepuluh pelanggan telah merasakan manfaat, menjadi indikator kesuksesan pelanggan.

Beberapa retailer bangga dengan komitmen mereka terhadap karyawan, memastikan dana yang cukup dan manajemen yang efisien untuk mempekerjakan pekerja lokal terbaik yang memahami pentingnya memberikan layanan berkualitas.

Beberapa retailer khusus menilai kesehatan yang terjangkau dan lingkungan kerja yang aman sebagai faktor kunci dalam mencapai keberhasilan bisnis. Bagaimanapun, penilaian kesuksesan retail tidak hanya terfokus pada aspek finansial, melainkan juga mencakup peningkatan kondisi kerja dan kehidupan karyawan dibandingkan dengan toko-toko besar.

Memulai dan mengelola toko retail yang sukses di komunitas Anda berdampak positif pada berbagai aspek. Toko Anda tidak hanya menyediakan pengalaman belanja yang luar biasa bagi pelanggan, tetapi juga menciptakan lingkungan kerja yang optimal bagi karyawan.

Selain itu, toko tersebut turut memberikan kontribusi positif pada masyarakat dengan membayar pajak, meningkatkan ekonomi lokal, mendukung badan amal setempat jika memungkinkan, dan memberikan kebanggaan bagi komunitas melalui kehadiran mereka yang bermanfaat dan sukses.

Burnout terjadi saat pekerjaan menyebabkan kelelahan, sikap sinis, dan ketidakterikatan emosional akibat kurangnya pengaruh atau kendali. Pada September 2022, Indeks Tren Pekerjaan Microsoft menunjukkan bahwa lebih dari separuh manajer (53%) mengaku mengalami kelelahan di tempat kerja.

Untuk menghindari kelelahan, penting untuk mengenali tanda-tandanya dan mengambil tindakan pencegahan sedini mungkin. Salah satu langkah kunci adalah menjaga istirahat secara teratur. Selain itu, delegasikan tugas jika memungkinkan dan cari dukungan dari tim Anda untuk mengurangi beban kerja.

Pastikan kebahagiaan yang Anda rasakan dalam menjalankan bisnis retail menyebar kepada orang lain. Pastikan juga untuk melibatkan pelanggan dan karyawan Anda dalam menciptakan serta menikmati suasana positif dan menyenangkan di toko Anda.

Rancanglah pengalaman berbelanja yang menyenangkan di toko Anda dengan mengoptimalkan efisiensi dan menyediakan inventaris yang bernilai untuk memenuhi kebutuhan pelanggan Anda.

Di tengah persaingan sengit dari retail besar, lakukan lebih dari sekadar mengejar efisiensi dan memberikan nilai. Bedakan toko Anda dengan menciptakan suasana yang ramah dan membantu, aspek-aspek yang seringkali kurang ditemukan di perusahaan-perusahaan ritel besar. Berikut adalah beberapa saran untuk mencapai hal tersebut:

Tempat kerja yang menyenangkan tidak hanya meningkatkan kesejahteraan karyawan saat ini, tetapi juga membentuk basis potensial untuk merekrut calon karyawan. Untuk itu, berikut adalah beberapa strategi yang dapat diterapkan untuk meningkatkan lingkungan di tempat kerja, khususnya di toko Anda, guna memberikan manfaat maksimal bagi para pekerja:

Setiap retailer, pada suatu saat, akan mempertimbangkan opsi untuk menjual tokonya karena berbagai alasan. Jangka waktu penjualan dapat sangat bervariasi, dengan beberapa toko berpindah tangan dalam setahun setelah dibuka, sementara yang lain dapat bertahan selama beberapa generasi sebelum memasuki pasar.

Sekarang, mari kita telusuri alasan-alasan kuat yang mendorong keputusan retailer untuk menjual:

Memulai toko retail pada awalnya memunculkan kegembiraan, tetapi sensasi itu bisa memudar seiring waktu. Beberapa pengusaha memilih untuk membuka lebih banyak toko atau mencari tantangan baru sebagai langkah progresif.

Setiap individu memiliki preferensi beragam dalam dunia bisnis, dengan sebagian menikmati euforia memulai bisnis dan yang lainnya lebih suka terlibat dalam manajemen sehari-hari. Beberapa pengusaha fokus pada pengembangan startup, sementara yang lain menonjol dalam aspek operasional dengan memanfaatkan kekuatan mereka dan berkolaborasi.

Faktor eksternal di luar kendali Anda dapat menjadi hambatan bagi pertumbuhan toko retail Anda. Jika penjualan tidak sesuai harapan, toko yang sebenarnya sehat mungkin mengalami keterbatasan.

Jika usaha maksimal tidak menghasilkan perkembangan bagi toko Anda, mungkin saatnya mempertimbangkan untuk menjualnya. Meskipun tidak menghasilkan keuntungan signifikan di pasar yang dinamis, toko Anda masih memiliki nilai selama masih terdapat potensi pertumbuhan.

Jika Anda berencana untuk menjual toko setelah meningkatkan nilai bisnis, langkah pertama adalah mengevaluasi kesehatan keuangan perusahaan. Jika kondisi keuangan memuaskan, carilah calon pembeli yang bersedia menukarkan investasinya dengan aset tetap yang dimiliki oleh toko Anda.

Ekuitas dapat diubah menjadi likuiditas melalui berbagai cara, seperti penukaran menjadi uang tunai, pertukaran dengan aset berupa properti atau peralatan, atau menghasilkan pendapatan tetap.

Bayangkan mendapatkan sebuah kesepakatan yang tidak hanya memenuhi tetapi juga melampaui harapan finansial Anda — pembelian yang memberikan keuntungan besar atau persyaratan penjualan bisnis Anda yang menjadi langkah finansial yang cerdas.

Retailer berharap mendapatkan penawaran tak tertandingi dari calon pembeli, termasuk pelanggan, pensiunan eksekutif, atau pemenang lotere. Namun, beberapa mungkin menolak jika masih menikmati mengelola toko, sementara yang lain perlu waktu beberapa hari untuk mempertimbangkan pilihan mereka.

Menjual toko retail Anda adalah seperti menjual produk, melibatkan kombinasi yang tepat, menetapkan harga yang sesuai, dan menyediakan pengalaman pembelian yang lancar bagi pelanggan. Berbeda dengan produk dengan harga tetap, menentukan nilai toko Anda memerlukan pendekatan yang berbeda.

Untuk memahami nilai toko retail Anda, pertimbangkan faktor-faktor berikut:

Menilai valuasi bisnis retail merupakan aspek krusial yang melibatkan pemeriksaan menyeluruh terhadap kesejahteraan finansial, kinerja, dan potensi masa depan.

Untuk menentukan valuasi bisnis yang adil dan akurat, digunakan berbagai metode seperti annual gross sales, annual net sales, dan neraca. Dalam evaluasi ini, diperhitungkan data keuangan historis, potensi pertumbuhan, kondisi pasar, serta dinamika lingkungan persaingan.

Dalam transaksi penjualan entitas, pembeli secara menyeluruh mengakuisisi bisnis, mengambil kendali atas aset, kontrak, hutang, dan masalah hukum. Penetapan harga umumnya didasarkan pada total enterprise value (TEV), mempertimbangkan aset fisik dan non-fisik serta kewajiban yang masih belum terbayar.

Setelah proses pembelian selesai, pembeli mengelola operasi bisnis sehari-hari, dan harga akuisisi mencerminkan pandangan mereka terhadap nilai bisnis yang berkelanjutan.

Dalam transaksi penjualan aset, pembeli memiliki kebebasan untuk memilih dan membeli aset-aset tertentu dari bisnis retail, termasuk inventaris, peralatan, daftar pelanggan, dan kekayaan intelektual. Penentuan nilai penjualan jenis ini didasarkan pada nilai pasar wajar masing-masing aset.

Dengan pendekatan ini, pembeli dapat selektif dalam memilih aset yang diinginkan tanpa harus mengambil risiko terkait utang atau tanggung jawab yang tidak diinginkan. Penjualan aset memiliki potensi untuk mempengaruhi nilai keseluruhan lebih dari penjualan yang melibatkan transfer seluruh entitas usaha.

GOOB sale terjadi saat toko tutup dan menjual seluruh inventarisnya. Harganya cenderung lebih rendah karena ditentukan oleh kebutuhan mendesak untuk menghabiskan stok, bukan nilai pasar yang biasa.

Pembeli dalam GOOB sale mencari kesempatan untuk mendapatkan barang murah dengan memanfaatkan situasi mendesak penjual yang ingin segera menjual semua barang.

Setelah Anda memutuskan untuk menjual toko Anda, menentukan perkiraan nilainya, dan memilih antara penjualan ekuitas atau aset, langkah berikutnya adalah mencari pembeli potensial.

Ada empat sumber utama pembeli untuk sebuah toko:

Mari kita telusuri setiap sumber dan bahas metode praktis untuk mendekatinya.

Banyak pelanggan mungkin bermimpi memiliki toko seperti milik Anda, terutama jika toko tersebut sukses dan unik. Tantangannya adalah menemukan cara untuk membagikan bisnis Anda tanpa membahayakan basis pelanggan yang sudah ada. Berikut adalah beberapa langkah yang dapat diambil:

Pertimbangkan menghubungi pemasok utama Anda, karena mereka dapat membantu Anda menemukan calon pembeli untuk toko Anda yang mungkin tertarik pada ekspansi, pertukaran, atau pembelian inventaris dalam jumlah besar. Supplier mungkin memiliki koneksi dengan gerai ritel atau pemilik toko sejenis yang berpotensi bekerjasama.

Untuk membahas toko Anda dengan supplier, silakan hubungi perwakilan penjualan Anda. Jika Anda tidak memiliki perwakilan tersebut, langsung hubungi pemasok dan mintalah untuk berbicara dengan manajer penjualan, pemasaran, atau eksekutif guna memastikan komunikasi yang jelas mengenai niat Anda.

Banyak retailer kecil akhirnya membangun hubungan baik dengan pesaing, termasuk mereka yang memiliki waralaba lokal. Hubungan ini dapat menjadi peluang untuk menjual toko, karena pesaing mungkin tertarik untuk memperluas bisnis mereka di masa depan.

Ketika mempertimbangkan penjualan toko kepada pesaing, perlu untuk mendekati percakapan dengan hati-hati. Langkah awal melibatkan penyelidikan rutin, penandatanganan perjanjian kerahasiaan lisan, dan jika diperlukan, melibatkan perantara bisnis untuk berkomunikasi dengan pesaing.

Untuk meningkatkan efektivitas penjualan toko retail Anda, perluas jangkauan pencarian pembeli dengan menargetkan pengusaha yang lebih fokus pada pertumbuhan bisnis secara umum daripada ceruk retail khusus.

Optimalkan peluang Anda dengan memanfaatkan layanan broker bisnis atau periklanan online. Hal ini dapat membantu meningkatkan visibilitas Anda, sehingga memperbesar kemungkinan menemukan pembeli yang cocok untuk toko ritel yang menguntungkan tersebut.

Dalam merangkum panduan bisnis retail kami, kami telah membahas seluruh proses, mulai dari ide awal hingga menjadi pemilik toko yang sukses dengan fokus pada kepuasan pelanggan dan mencapai keuntungan yang optimal. Setelah menyelesaikan perjalanan ini, luangkan waktu sejenak untuk mengapresiasi hasil kerja keras Anda dalam mengelola bisnis ritel.

Dalam bisnis yang selalu berubah, rencana keluar yang strategis dapat membuka peluang baru ketika semangat awal dalam usaha retail Anda memudar. Apakah Anda sedang meraih sukses atau menjelajahi jalur baru, harapannya adalah agar perjalanan retail tetap memuaskan, baik dalam puncak kesuksesan maupun dalam mencari arah baru.

Ramsey, D., & Ramsey, J. (2010). The Everything Guide to starting and running a retail store: All you need to get started and succeed in your own retail adventure. Adams Media.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.