10 Aplikasi & Software ERP Terbaik di Indonesia 2026 | Perbandingan

Sulit menemukan software ERP terbaik di Indonesia karena banyak ERP software dipasarkan tanpa transparansi yang…

David

Februari 1, 2026Cloud ERP adalah sistem Enterprise Resource Planning yang berjalan di teknologi cloud. Dengan akses melalui internet, sistem ini membantu perusahaan mengelola bisnis secara terintegrasi dan efisien.

Tujuan dari cloud ERP sangat sederhana. Teknologi ini mempermudah akses data, mempercepat proses, dan meningkatkan fleksibilitas operasional. Perusahaan tidak perlu lagi repot dengan infrastruktur IT yang rumit atau biaya pemeliharaan tinggi.

Cloud ERP mengintegrasikan berbagai fungsi penting seperti keuangan, logistik, dan sumber daya manusia ke dalam satu platform. Hasilnya, proses bisnis menjadi lebih mulus, mengurangi kesalahan manual, dan mempercepat pengambilan keputusan.

Cloud ERP memungkinkan Anda memantau bisnis secara langsung dari perangkat apapun selama terhubung dengan internet. Dengan fleksibilitas ini, tim Anda tetap produktif, baik di kantor maupun saat bekerja di luar lokasi.

Cloud ERP dirancang untuk tumbuh bersama bisnis Anda, baik untuk UKM yang baru berkembang maupun perusahaan besar yang terus memperluas operasinya. Kemudahan untuk berkembang ini menjadikan cloud ERP menjadi pilihan yang fleksibel dan dapat diandalkan untuk kebutuhan bisnis di masa depan.

Anda tidak perlu lagi investasi besar untuk membeli server atau membangun infrastruktur IT sendiri. Dengan sistem berbasis cloud, pengeluaran lebih hemat karena hanya membayar sesuai kebutuhan penggunaan.

Vendor cloud ERP secara otomatis memperbarui sistem Anda, memastikan semua fitur tetap relevan dengan kebutuhan bisnis terkini. Pembaruan ini juga membantu menghindari risiko sistem usang yang bisa menghambat efisiensi.

Data perusahaan Anda dilindungi dengan enkripsi kelas atas yang membuatnya sulit diakses oleh pihak tak bertanggung jawab. Selain itu, penyimpanan berbasis cloud menawarkan lapisan keamanan ekstra dengan backup otomatis dan perlindungan terhadap risiko kehilangan data.

ERP software berbasis cloud bergantung penuh pada koneksi internet untuk aksesnya. Tanpa internet yang stabil, pengguna akan kesulitan mengakses data dan menjalankan berbagai fungsi ERP dengan efektif.

Data bisnis yang tersimpan di ERP cloud dikelola oleh penyedia layanan pihak ketiga, yang bisa memicu kekhawatiran soal keamanan dan kerahasiaan. Perusahaan perlu memastikan penyedia layanan memiliki standar keamanan yang memadai agar data tetap aman dan terlindungi.

ERP berbasis cloud memiliki berbagai modul ERP yang bisa membantu perusahaan mengelola operasional dengan lebih efisien dan terintegrasi. Setiap modul memiliki peran spesifik untuk mendukung kebutuhan bisnis Anda secara menyeluruh:

Modul akuntansi membantu perusahaan Anda mengelola laporan keuangan, anggaran, dan aktivitas akuntansi dari satu tempat. Dengan modul ini, Anda bisa memantau keuangan perusahaan dengan akurat tanpa harus menghabiskan banyak waktu untuk menggabungkan data dari berbagai sumber.

Modul inventaris membantu memantau stok barang secara real-time dan memastikan pengelolaan pengadaan berjalan lancar. Dengan pemantauan yang otomatis dan canggih, bisnis bisa menghindari risiko kekurangan atau kelebihan stok yang berpotensi merugikan.

Modul ini mengelola proses rekrutmen, gaji, dan pengembangan karyawan menjadi lebih mudah dengan. Dengan semua data SDM yang terintegrasi, perusahaan bisa lebih fokus mengembangkan tim dan meningkatkan kepuasan karyawan.

Modul supply chain membantu mengoptimalkan pengadaan, logistik, dan distribusi agar lebih cepat dan efisien. Dengan modul ini, Anda bisa mengurangi hambatan di jalur distribusi dan memastikan produk sampai ke pelanggan tepat waktu.

Modul CRM dirancang untuk membangun dan mempertahankan hubungan baik dengan pelanggan. Dengan data yang terkumpul, perusahaan bisa menyusun strategi pemasaran yang lebih personal dan efektif.

Modul ini menyediakan data dan laporan yang mendalam untuk mendukung pengambilan keputusan strategis. Dengan wawasan berbasis data, perusahaan bisa melihat peluang bisnis dan memprediksi tren dengan lebih tepat.

ERP cloud berfungsi dengan mengintegrasikan berbagai proses bisnis melalui teknologi berbasis cloud. Berikut adalah konsep utama di balik cara kerjanya:

Sistem ERP ini dioperasikan melalui server yang dikelola oleh penyedia layanan, bukan di perangkat atau server lokal perusahaan. Dengan ini, perusahaan tidak perlu menginvestasikan dana besar untuk membeli perangkat keras atau membentuk tim IT internal guna mengelola infrastruktur. Selain itu, server berbasis cloud memastikan sistem tetap tersedia meskipun terjadi gangguan fisik di lokasi perusahaan.

Biasanya ERP dengan sistem cloud menggunakan sistem pembayaran berbasis langganan, di mana Anda sebagai pengguna hanya membayar untuk modul atau fitur yang digunakan. Hal ini membuat investasi awal lebih terjangkau dibandingkan solusi tradisional yang membutuhkan biaya lisensi besar. Perusahaan juga dapat menyesuaikan paket layanan sesuai kebutuhan bisnis yang terus berkembang tanpa biaya tambahan.

Salah satu keunggulan ERP cloud adalah koneksi antar-modul yang terjadi secara real-time. Data dari berbagai departemen, seperti keuangan, logistik, dan sumber daya manusia, dapat langsung diakses dan diperbarui tanpa hambatan. Dengan integrasi ini, perusahaan dapat menghindari duplikasi data dan mengambil keputusan strategis berdasarkan informasi terkini.

Dengan ERP cloud, karyawan dapat mengakses data perusahaan menggunakan berbagai perangkat, seperti komputer, tablet, atau smartphone. Aksesibilitas ini mendukung gaya kerja fleksibel, termasuk kerja jarak jauh, dan memastikan produktivitas tetap terjaga kapan saja dan di mana saja.

Vendor ERP berbasis cloud secara otomatis menangani pembaruan software dan sistem keamanan. Hal ini memastikan perusahaan selalu menggunakan versi terbaru tanpa perlu melakukan proses manual yang memakan waktu. Selain itu, risiko keamanan juga diminimalkan dengan perlindungan yang diperbarui secara rutin.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Di era digital saat ini, media sosial menjadi kunci dalam pemasaran. Instagram, dengan daya tarik visualnya dan fitur-fitur beragamnya, menonjol sebagai platform ideal untuk bisnis.

Panduan kami merangkum berbagai strategi Instagram marketing, mulai dari identifikasi demografi audiens hingga pembuatan konten menarik dan pemanfaatan fitur-fitur utamanya. Tujuan panduan ini adalah memberikan wawasan dan alat bagi semua tingkatan pengalaman dalam pemasaran media sosial untuk mencapai kesuksesan di Instagram.

Instagram, platform media sosial untuk berbagi foto dan video, telah menjadi bagian dari Meta Platforms sejak diakuisisi oleh Facebook pada 2012 dengan nilai $1 miliar, setelah dirilis pada 2010.

Meskipun dapat diakses melalui web, pengalaman terbaik Instagram ada di aplikasi seluler, yang waktu penggunaan rata-ratanya meningkat dari 15 menit pada 2019 menjadi sekitar 33 menit pada 2024.

Instagram awalnya fokus pada berbagi gambar dan video, tetapi sekarang telah berkembang menjadi platform yang lebih luas. Berikut adalah beberapa hal yang penting untuk Anda ketahui:

Dengan lebih dari 2 miliar pengguna bulanan, Instagram adalah platform media sosial terpopuler ketiga secara global. Baik Anda pemilik bisnis atau bukan, pelanggan Anda saat ini dan calon pelanggan mungkin adalah pengguna aktif.

Instagram melaporkan bahwa 90% pengguna mengikuti setidaknya satu profil bisnis, menandakan potensi besar untuk menjangkau khalayak secara organik melalui profil bisnis Anda.

Instagram sangat bermanfaat bagi bisnis karena fokusnya pada gambar dan video, yang ideal untuk mempromosikan produk dengan menarik. Penelitian menunjukkan bahwa otak lebih responsif terhadap visual, dengan sekitar 90% informasi yang diserap berasal dari hal tersebut.

Dibandingkan platform sosial lainnya, pengguna Instagram cenderung lebih aktif dalam interaksi, seperti menyukai, mengomentari, dan membagikan konten. Menurut Forrester, merek terkenal mendapatkan keterlibatan yang jauh lebih tinggi di Instagram, yakni 58 kali lipat lebih banyak per pengikutnya dibandingkan dengan Facebook.

Bisnis harus memprioritaskan peningkatan konversi karena media sosial, seperti Instagram, dapat menarik banyak calon pelanggan. Menurut Meta, 87% orang mengambil tindakan setelah melihat info produk di Instagram, seperti mengikuti suatu merek atau melakukan pembelian.

Meskipun Instagram memiliki batasan pada tautan yang dapat diklik, seperti hanya di bio, shoppable feed, dan story, Instagram tetap memberikan hasil yang mengesankan. Strategi ini menjaga pengalaman pengguna tetap lancar dan menyelamatkan pemasar dari membayar klik yang tidak perlu.

Instagram mempermudah bisnis dalam menjual produk melalui aplikasi, meningkatkan kenyamanan berbelanja bagi pelanggan dengan fitur-fitur seperti shoppable post dan Instagram Shopping — memungkinkan pengguna untuk bertransaksi tanpa harus meninggalkan platform.

Selain itu, fitur Checkout menyederhanakan proses pembelian, meskipun baru hanya tersedia untuk bisnis Amerika Serikat. Bisnis dapat menggunakan iklan belanja yang dipromosikan dan pengumuman peluncuran produk untuk segmen tertentu dan membuat mereka tertarik dengan apa yang mereka jual.

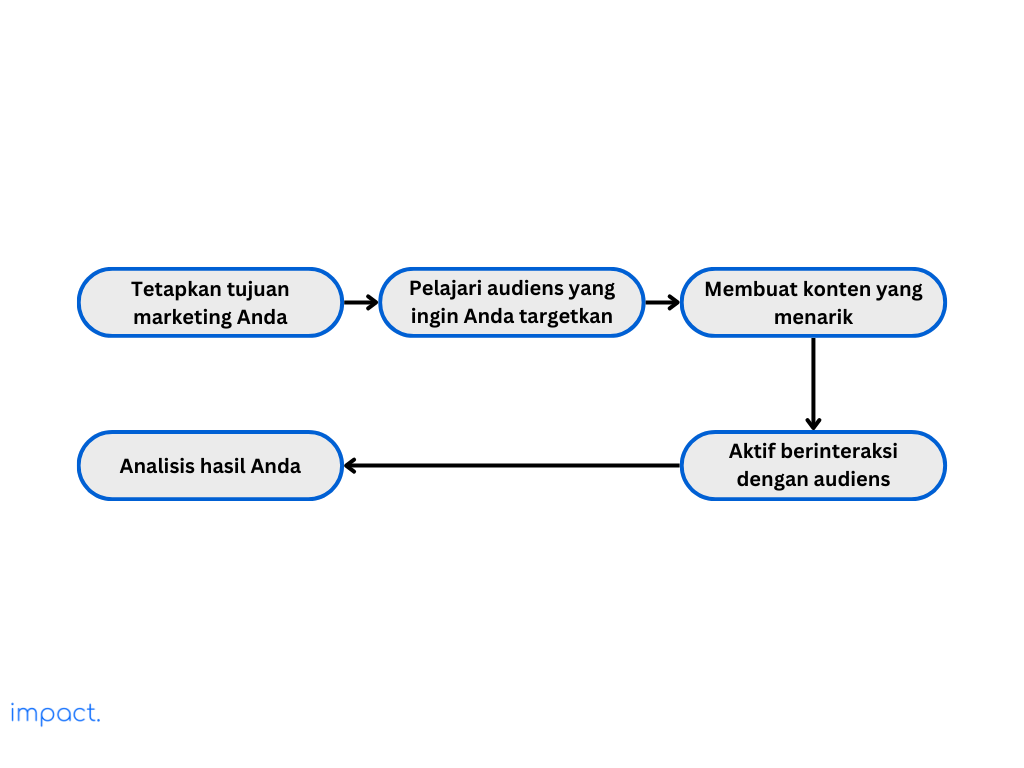

Sebelum memulai perjalanan di Instagram marketing, penting bagi Anda dan tim Anda untuk mengkaji alasan keberadaan Anda di platform tersebut. Tujuan yang jelas dan sesuai dengan upaya serta sumber daya yang Anda miliki diperlukan untuk berkembang di sana.

Tentukan dengan jelas apa yang ingin Anda capai melalui strategi pemasaran Instagram Anda. Baik itu memperkenalkan merek, mengarahkan lalu lintas ke situs web, menemukan prospek baru, atau meningkatkan penjualan, menetapkan tujuan yang spesifik akan membimbing pendekatan Anda.

Untuk meningkatkan koneksi dengan audiens, penting untuk memahami siapa mereka, minat mereka, dan perilaku mereka. Analisis data dari alat seperti Instagram Insights dan survei dapat memberikan wawasan yang berharga.

Jika target Anda adalah Gen Z, strategi yang efektif adalah menampilkan demo produk, ulasan dari pelanggan, dan acara peluncuran eksklusif, karena Gen Z adalah mayoritas pengguna Instagram yang aktif dalam menemukan produk baru.

Fokus utama dalam Instagram marketing adalah menciptakan konten yang menarik dan konsisten dengan identitas merek Anda untuk menarik minat pengikut. Meskipun awalnya terkenal sebagai platform foto, Instagram telah berkembang menjadi lebih luas dalam fungsi dan penggunaannya.

Untuk memaksimalkan Instagram marketing, gunakan berbagai jenis konten berikut ini:

Untuk memperluas komunitas Anda di Instagram, penting untuk terlibat secara teratur dengan pengikut dan sesama pengguna. Respon yang cepat terhadap komentar, pesan, dan tag akan menunjukkan kesediaan merek Anda untuk berinteraksi dan peduli terhadap audiensnya.

Mulailah percakapan dengan mengajukan pertanyaan, mengadakan jajak pendapat, atau sesi tanya jawab. Selain itu, kerja sama dengan influencer, mitra, dan user-generated content (UGC) dapat membantu memperluas kehadiran dan meningkatkan kredibilitas merek Anda.

Untuk meningkatkan Instagram marketing Anda, penting untuk memantau metrik kunci seperti keterlibatan, pertumbuhan pengikut, jangkauan, dan konversi. Dengan Instagram Insights, Anda dapat mengakses statistik terperinci tentang performa postingan, demografi pengikut, dan aktivitas, yang sangat membantu dalam memahami preferensi dan perilaku audiens Anda.

Manfaatkan data ini untuk menyesuaikan strategi Instagram marketing Anda, mengidentifikasi tren, dan menyempurnakan konten agar mencapai hasil terbaik. Lakukan uji coba berbagai taktik, pelajari dari hasilnya, dan terapkan perubahan secara konsisten untuk terus meningkatkan kinerja pemasaran Instagram Anda.

Pengaturan waktu yang tepat sangat krusial di Instagram karena dapat memengaruhi interaksi dari pengikut. Studi oleh Sprout Social menunjukkan bahwa posting pada hari Selasa dan Rabu antara pukul 10.00 hingga 14.00 memberikan hasil terbaik, meskipun disarankan untuk melakukan riset lebih lanjut sesuai dengan karakteristik audiens Anda.

Membuat content calendar adalah langkah krusial dalam pemasaran media sosial karena memfasilitasi pengaturan tim dan memastikan produksi konten berkualitas. Perencanaan ini tidak hanya memungkinkan evaluasi dan penyuntingan sebelum publikasi, tetapi juga memastikan konten tetap relevan dan sesuai waktu dengan merencanakan acara khusus, liburan, atau promosi sebelumnya.

Rencanakan acara khusus, liburan, atau promosi sebelumnya untuk memastikan konten Anda tetap tepat waktu dan relevan. Perencanaan yang konsisten membantu mempertahankan citra merek yang kuat dan menjaga strategi konten Anda tetap pada jalurnya.

Baca juga: Rekomendasi 25 Task Management Software Terbaik tahun 2025

Tetapkan suara dan nada merek yang jelas untuk semua postingan Instagram Anda untuk memastikan konsistensi. Pastikan teks, visual, dan interaksi sesuai dengan kepribadian dan nilai merek Anda agar mendapatkan pengakuan dari audiens.

Konsistensi sangat penting untuk membangun kepercayaan dan pengakuan dari audiens. Dengan mempertahankan keseragaman suara, identitas merek akan diperkuat, dan hubungan yang lebih dalam dengan pengikut dapat terbentuk.

Sebuah penelitian menemukan bahwa 87% orang membeli produk karena disarankan oleh influencer. Kolaborasi dengan influencer di Instagram tidak hanya meningkatkan visibilitas merek Anda tetapi juga memperkuat kepercayaan pelanggan.

Dalam bekerja sama dengan influencer, penting untuk memilih mereka yang memiliki pengikut sesuai dengan target audiens Anda. Pilihlah influencer yang memiliki audiens yang relevan dengan produk atau layanan yang Anda tawarkan.

Hashtag merupakan alat yang kuat di platform seperti Instagram karena meningkatkan jangkauan postingan Anda kepada orang-orang yang tertarik dengan konten sejenis. Prioritaskan penggunaan hashtag yang relevan dengan produk atau layanan Anda untuk menjangkau calon pelanggan yang berpotensi tertarik.

Pin postingan terbaik Anda di posisi teratas untuk meningkatkan visibilitas dan interaksi. Pilih yang mencerminkan merek Anda, pesan utama, atau pengumuman penting untuk menarik perhatian pengunjung baru. Perbarui secara berkala untuk menampilkan konten segar dan relevan, menjaga profil Anda tetap dinamis.

Instagram telah berkembang menjadi lebih dari sekadar platform berbagi foto, menjadi pusat sosial dengan lebih dari dua miliar pengguna aktif bulanan. Memastikan brand performance Anda di platform ini dapat terbantu dengan software, termasuk Customer Relationship Management (CRM).

Dengan bantuan CRM, Anda dapat mengelompokkan pengikut Instagram berdasarkan kriteria tertentu seperti demografi dan tingkat keterlibatan — memungkinkan Anda menyesuaikan pemasaran Anda untuk hasil yang lebih baik. Selain itu, CRM juga memfasilitasi perencanaan, pelaksanaan, dan analisis kampanye pemasaran Instagram untuk meningkatkan efektivitasnya.

McDonald, J. (2022, July 4). Social Media Marketing Workbook: How to Use Social Media for Business.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Sebagai pemilik bisnis, Anda memahami bahwa pelanggan adalah nyawa dari perusahaan. Menjaga kepuasan dan minat mereka sangat penting untuk meningkatkan dan mempertahankan keuntungan bisnis Anda.

Di sinilah Customer Relationship Management (CRM) mengambil peran penting. CRM adalah sistem yang canggih untuk membantu Anda mengelola interaksi dengan pelanggan dan memastikan kepuasan mereka terhadap bisnis Anda.

Namun, memiliki sistem CRM saja tidak cukup. Guna mendapatkan hasil maksimal dari sistem CRM, Anda harus mengetahui proses dasar yang membuatnya bekerja secara efisien.

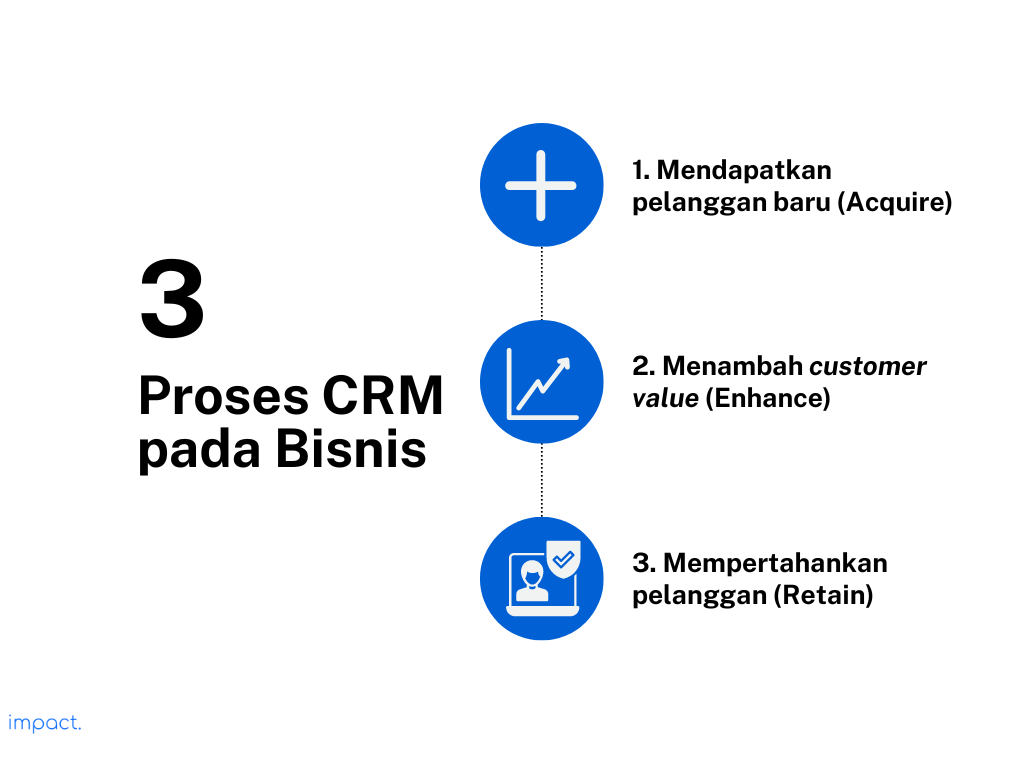

Dalam artikel ini, kami akan menjelajahi tiga proses CRM yang penting. Proses-proses ini dapat membantu Anda memahami pelanggan dengan lebih baik, menyederhanakan operasi bisnis, dan pada akhirnya meningkatkan pendapatan serta profitabilitas.

Customer Relationship Management (CRM) adalah strategi bisnis yang menyatukan orang, proses, dan teknologi. Semuanya tentang cara Anda berinteraksi dengan pelanggan, seperti menjual produk, memberikan bantuan, dan mencari feedback dari pelanggan tentang bisnis Anda.

Saat ini, banyak bisnis menggunakan teknologi CRM dalam operasi mereka. Tingkat pertumbuhan industri CRM lebih tinggi dibandingkan software bisnis lainnya. Industri CRM diperkirakan bernilai lebih dari $40 milar.

Dalam menjalankan bisnis, kepuasan pelanggan menjadi sangat penting. CRM dapat membantu dalam mendapatkan pelanggan baru, meningkatkan kepuasan pelanggan yang ada, serta mempertahankan mereka.

Tiga proses ini disebut: Acquire, Enhance, and Retain.

Untuk memastikan kesuksesan perusahaan Anda, penting untuk memahami ketiga proses CRM ini dengan baik dan merancang strategi yang efektif untuk siklus CRM Anda.

Proses ini melibatkan identifikasi dan penarikan pelanggan baru dengan tenaga penjualan terampil untuk menciptakan kesan pertama yang positif. Dalam proses ini, Anda harus memastikan bahwa pelanggan yakin untuk menggunakan produk atau layanan Anda.

Ketika bisnis Anda berupaya untuk mendapatkan pelanggan baru, pastikan untuk selalu memberikan kenyamanan kepada mereka. Anda dan tim Anda harus berkomunikasi dengan baik agar dapat membangun hubungan yang positif dengan pelanggan.

Bisnis yang memberikan kesan pertama yang baik pada pelanggannya menunjukkan kepercayaan dan keandalan merek. Pelanggan akan cenderung untuk menyebarkan ulasan positif, yang pada akhirnya akan menarik lebih banyak pelanggan.

Saat menjalankan bisnis, memberikan pengalaman pelanggan yang baik melalui pemberian kesan nyaman menjadi hal yang sangat penting. Terdapat dua tindakan yang dapat dilakukan oleh perusahaan untuk meningkatkan kepuasan pelanggan dan penjualan, yaitu up-selling dan cross-selling.

Up-selling melibatkan menyarankan versi upgrade dari produk yang diminati oleh pelanggan. Di sisi lain, cross-selling menawarkan kepada pelanggan berbagai produk yang sesuai dengan produk yang telah mereka beli

Setiap bisnis seharusnya memiliki tujuan untuk mempertahankan pelanggan. Prioritas untuk mencapai kesuksesan jangka panjang adalah dengan memberikan kepuasan pelanggan. Namun, mempertahankan pelanggan lebih sulit daripada mendapatkan pelanggan baru.

Bisnis dapat mempertahankan pelanggan dengan berbagai cara, seperti memberikan layanan pelanggan yang baik, menawarkan produk yang dipersonalisasi, dan selalu berkomunikasi.

Mendengarkan umpan balik pelanggan dan membantu mereka menunjukkan bahwa sebuah perusahaan peduli dengan kepuasan pelanggan. Hal ini penting karena dapat membantu meningkatkan keuntungan dan reputasi perusahaan.

Kami telah menyusun lima langkah untuk membantu Anda mengembangkan sistem CRM yang tangguh. Tahapan CRM ini mempertimbangkan tujuan perusahaan Anda, strategi bisnis, komunikasi dengan pelanggan, analisis data, dan pemilihan sistem yang tepat.

Untuk menerapkan sistem CRM, perusahaan harus terlebih dahulu mengidentifikasi tujuannya. Apa yang ingin dicapai dengan sistem ini? Apakah tujuannya adalah untuk acquire, enhance, atau retain pelanggan?

Tujuan yang jelas akan membantu mengarahkan pengembangan strategi CRM dan memastikan bahwa sistem memenuhi kebutuhan perusahaan.

Setelah Anda mengidentifikasi tujuan Anda, membuat strategi komprehensif untuk sistem CRM Anda sangatlah penting. Rencana ini harus mencakup aspek-aspek berikut ini:

Untuk memastikan keberhasilan sistem CRM, Anda harus memperhatikan langkah-langkah ini dengan seksama, dan tidak mengabaikannya. Pastikan Anda memiliki rencana yang solid sebelum melanjutkan ke tahap implementasi.

Guna memaksimalkan sistem CRM, Anda harus memiliki informasi yang akurat dan terkini tentang klien Anda. Anda dapat mengumpulkan informasi ini melalui metode berikut:

Melakukan langkah-langkah tersebut dapat meningkatkan komunikasi dengan pelanggan dan memastikan bahwa sistem CRM Anda secara efektif memenuhi kebutuhan bisnis Anda.

Menganalisis data bisnis Anda secara teratur sangat penting untuk memastikan keakuratan dan kegunaan sistem CRM. Anda dapat meneliti dan melaporkan data untuk menentukan pola, tren, dan area yang perlu ditingkatkan.

Menganalisis data akan membantu Anda membuat keputusan yang lebih baik yang sesuai dengan tujuan bisnis dan meningkatkan efisiensi sistem CRM Anda.

Terakhir, Anda harus mampu memilih aplikasi CRM yang paling tepat untuk bisnis Anda, salah satunya yaitu CRM Impact. Guna memilih sistem yang tepat, telusuri berbagai opsi, bandingkan fitur dan harga yang ditawarkan, dan pilih salah satu yang sesuai dengan tujuan dan visi perusahaan Anda.

Software yang dipilih harus ramah pengguna, dapat disesuaikan, dan dapat diskalakan. Selain itu, sistem CRM yang dipilih juga harus menyediakan alat yang diperlukan untuk mengelola interaksi pelanggan dengan efisien.

Jika Anda memiliki bisnis, memastikan kebahagiaan pelanggan adalah kunci penting. Sistem CRM adalah alat yang dapat membantu Anda mencapai hal ini.

Namun, sekedar memiliki sistem CRM tidaklah cukup. Anda harus memahami cara kerjanya agar dapat memanfaatkannya sebaik mungkin. Ada tiga hal penting yang perlu dipahami, yaitu: Acquire, Enhance, and Retain.

Dengan menerapkan proses ini, Anda dapat memahami pelanggan lebih baik, mempermudah bisnis, dan meningkatkan keuntungan. Ingatlah bahwa pelanggan adalah kunci kesuksesan bisnis Anda, dan CRM yang baik dapat membantu memastikan kepuasan dan kepercayaan pelanggan.

Anda bisa mempertimbangkan Impact sebagai solusi untuk mengelola siklus pelanggan dan sumber daya perusahaan Anda. Impact merupakan penyedia sistem Enterprise Resource Planning (ERP) terintegrasi yang dirancang khusus untuk bisnis di Indonesia.

CRM Impact dapat mengelola hubungan pelanggan dengan efektif. Dapatkan pelacakan pelanggan tingkat lanjut, performa penjualan, serta wawasan berbasis data untuk mempermudah manajemen hubungan dan penjualan.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

YouTube kini bukan hanya untuk hiburan, tetapi sudah menjadi alat penting bagi bisnis untuk menjangkau audiens luas dan membangun merek. Dengan lebih dari 2 miliar pengguna aktif bulanan, YouTube memberi peluang besar untuk memperluas jangkauan dan meningkatkan kesadaran merek.

Sekitar 55% marketers sudah menggunakan YouTube dalam strategi mereka. Memahami strategi dan tips YouTube marketing yang efektif dapat menarik perhatian audiens serta membangun loyalitas mereka. Konten yang menarik juga membantu bisnis menciptakan interaksi mendalam dan relevan dengan audiens.

YouTube Marketing adalah strategi menggunakan YouTube untuk mempromosikan produk dan membangun kesadaran merek. Melalui konten video yang menarik, bisnis dapat langsung menjangkau audiens dan memperlihatkan keunggulan produk.

Berikut adalah mekanisme kerja YouTube sebagai platform di internet:

YouTube memiliki lebih dari 2 miliar pengguna aktif bulanan, menjadikannya platform terbesar di dunia. Peluang ini membuka kesempatan besar bagi bisnis untuk menjangkau berbagai kalangan dan wilayah. Dengan audiens yang luas, YouTube memungkinkan pemasar untuk menargetkan berbagai demografi, seperti usia, lokasi, minat, dan perilaku. Hal ini memberi peluang untuk mengoptimalkan strategi pemasaran dengan lebih efektif.

Secara platform YouTube sudah merupakan search engine yang handal, yang juga meningkatkan visibilitas di Google. Banyak halaman hasil pencarian (SERP) kini menampilkan carousel video, sebagian besar berasal dari YouTube. Dengan mengoptimalkan judul, deskripsi, dan tag video menggunakan kata kunci yang tepat, bisnis dapat memperbesar peluang ditemukan oleh audiens yang mencari topik terkait di Google.

YouTube marketing dapat meningkatkan pendapatan dengan mendatangkan trafik ke situs dan meningkatkan penjualan. Sekitar 87% pemasar mengatakan video secara langsung meningkatkan penjualan bisnis mereka. YouTube juga menyediakan berbagai fitur belanja, seperti kartu, layar akhir, toko saluran, dan produk yang ditandai. Pemasar dapat memanfaatkan fitur-fitur ini untuk meningkatkan penjualan melalui media sosial dan menghasilkan lebih banyak pendapatan.

Video sangat mudah diakses karena bisa ditonton kapan saja dan di mana saja, menggunakan perangkat seperti smartphone, tablet, atau komputer. Selain itu, video menyampaikan informasi secara visual, yang lebih mudah dicerna dibandingkan teks panjang. Dengan kemudahan ini, YouTube menjadi platform yang tepat untuk audiens yang sibuk dan mencari konten yang cepat, langsung, dan menghibur. Video menjadi cara efektif untuk menyampaikan pesan dengan cara yang menarik.

YouTube bukan hanya alat untuk pemasaran, tetapi juga membuka peluang pendapatan tambahan melalui monetisasi. Bisnis dapat menghasilkan uang dari iklan di video mereka serta menjalin kemitraan dengan merek lain melalui sponsorship atau afiliasi. Dengan strategi yang tepat, YouTube bisa menjadi sumber penghasilan yang signifikan bagi bisnis. Program monetisasi ini memberikan kesempatan untuk memaksimalkan potensi konten yang dibuat.

Customer review adalah video yang menunjukkan pengalaman nyata pengguna produk atau layanan. Video ini dapat membantu membangun kepercayaan audiens baru dengan menampilkan kesan dan manfaat produk dari perspektif pelanggan. Video ini bisa dibuat langsung oleh pelanggan yang sudah menggunakan produk atau layanan, atau oleh merek yang meminta umpan balik dari mereka. Video semacam ini efektif untuk meningkatkan kredibilitas dan daya tarik merek.

Pro:

Con:

Product demo adalah video yang menunjukkan cara kerja produk secara langsung. Video ini memudahkan audiens untuk memahami fitur, manfaat, dan cara penggunaan produk dengan jelas. Dalam video demo, bisnis memperlihatkan bagaimana produk digunakan dan menjelaskan keunggulannya. Ini membantu audiens melihat nilai produk secara praktis dan mudah dimengerti.

Pros:

Cons:

YouTube Live memungkinkan pemasar melakukan siaran langsung dan berinteraksi dengan audiens secara real-time. Bisnis bisa mengatur sesi untuk peluncuran produk, tanya jawab, atau diskusi interaktif, dengan penonton yang dapat berpartisipasi melalui komentar atau pertanyaan langsung.

Pros:

Cons:

Vlog adalah video jurnal pribadi yang sering digunakan pembuat konten untuk berbagi pengalaman atau cerita perjalanan. Pemilik merek dapat memanfaatkannya untuk memperkenalkan perusahaan, menunjukkan budaya, atau memberi gambaran tentang tim mereka. Vlog menawarkan nuansa yang lebih santai dan personal dibandingkan video lainnya, sehingga lebih mudah menjalin kedekatan dengan audiens.

Pros:

Cons:

YouTube Shorts adalah video pendek maksimal 60 detik yang dirancang untuk ditonton cepat. Format ini fokus pada kreativitas dengan pesan atau ide yang singkat dan visual yang menarik, cocok untuk promosi produk atau konten ringan.

Pros:

Cons:

Tutorial adalah video panduan yang menjelaskan langkah demi langkah cara melakukan sesuatu, seperti menggunakan produk atau menginstal perangkat lunak. Konten ini memberi penjelasan rinci dan menunjukkan langkah-langkah yang perlu diikuti untuk mencapai tujuan tertentu.

Pros:

Cons:

Langkah pertama dalam pembuatan strategi YouTube Marketing adalah menetapkan tujuan yang jelas. Tujuan yang tepat akan memandu pembuatan konten dan keputusan pemasaran Anda. Beberapa tujuan yang bisa dipilih antara lain:

Mengetahui audiens Anda sangat penting untuk menciptakan konten yang relevan. Setiap audiens memiliki preferensi yang berbeda dalam hal jenis konten, durasi video, dan gaya komunikasi. Untuk memahami audiens, Anda bisa melakukan beberapa cara berikut:

Membuat konten menarik adalah kunci utama dalam YouTube Marketing. Video yang bagus tidak hanya menarik perhatian, tetapi juga memberikan nilai lebih, seperti informasi, hiburan, atau edukasi bagi audiens. Berikut langkah-langkah untuk mengembangkan konten yang menarik:

Setelah video dipublikasikan, langkah selanjutnya adalah mempromosikannya agar menjangkau audiens yang lebih luas. Berikut adalah beberapa cara untuk mempromosikan video YouTube Anda:

Penonton YouTube umumnya setia pada channel langganan mereka dan mengharapkan konten baru secara teratur. Maka dari itu, ketidakteraturan dalam mengunggah video bisa berdampak negatif, terutama saat channel masih berkembang. Mengunggah satu video per bulan bisa lebih realistis untuk menjaga konsistensi dibandingkan berencana unggah mingguan tetapi malah terhenti dua minggu.

Tren di YouTube dapat berubah dengan cepat, dan mengikuti tren membantu menjaga relevansi brand Anda. Tren ini bisa berupa jenis konten populer, tantangan, atau topik yang ramai dibicarakan. Dengan ikut serta dalam tren yang sesuai, peluang menarik audiens baru meningkat, serta membuat konten Anda lebih terlihat.

Mengukur performa video penting untuk mengetahui apa yang berhasil dan perlu ditingkatkan. YouTube Analytics menyediakan data lengkap, seperti durasi tonton rata-rata, demografi penonton, dan sumber traffic. Dengan memantau data ini, Anda bisa memahami konten favorit audiens, durasi video yang ideal, dan strategi promosi yang efektif. Analisis ini membantu mengoptimalkan strategi konten agar lebih sesuai dengan kebutuhan penonton.

YouTube Marketing memang menantang, tetapi sangat mungkin untuk dilakukan dengan strategi yang tepat. Dengan perencanaan matang, Anda bisa membangun audiens setia dan mencapai tujuan pemasaran.

Mengikuti praktik terbaik seperti konsistensi jadwal, tren terbaru, dan optimasi SEO YouTube akan meningkatkan visibilitas dan engagement video Anda. Jika Anda ingin mendapatkan dukungan lebih lanjut dalam mengoptimalkan operasional bisnis, hubungi tim kami untuk konsultasi gratis.

McDonald, J. (2022, July 4). Social Media Marketing Workbook: How to Use Social Media for Business.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.

Apakah Anda penasaran mengenai perbedaan perusahaan business-to-business (B2B) and business-to-consumer (B2C)? Tahukah Anda kedua model ini memiliki perbedaan yang dapat memengaruhi segala hal mulai dari strategi penjualan hingga dukungan pelanggan?

Sebagai contoh, perusahaan B2B biasanya fokus pada membangun hubungan jangka panjang dengan bisnis dan organisasi lain. Sementara itu, perusahaan B2C sering menekankan pentingnya pemasaran massal ke konsumen individu.

Jika Anda tertarik untuk memasuki industri teknologi, maka penting untuk memahami perbedaan ini dan bagaimana hal itu dapat memengaruhi karier Anda.

Artikel ini akan mendalami lima perbedaan perusahaan B2B dan B2C, termasuk model bisnis mereka, pendekatan pasar, kebutuhan pelanggan, proses penjualan, dan dukungan pelanggan.

Kami akan memberikan contoh konkret untuk membantu menggambarkan bagaimana perbedaan ini dipraktikan, dan kami juga akan memberikan skill apa saja yang diperlukan untuk bekerja di perusahaan-perusahaan tersebut.

Dengan membaca artikel ini, Anda akan lebih memahami tantangan dan peluang unik yang ditawarkan oleh perusahaan B2B dan B2C, yang akan membekali Anda untuk membuat keputusan yang lebih baik tentang jalur karier industri teknologi.

Sebelum kita memperjelas perbedaan antara B2B dan B2C, kita harus memahami definisi B2B dan B2C.

Business-to-business (B2B) adalah jenis perdagangan di mana satu bisnis menjual produk atau layanan kepada bisnis atau organisasi lainnya. Dalam kata lain, transaksi B2B terjadi antara perusahaan, pemerintah, atau institusi.

Transaksi B2B biasanya melibatkan jumlah barang atau layanan yang lebih besar. Proses penjualan dapat memakan waktu lebih lama dan lebih kompleks dibandingkan dengan jenis transaksi lainnya.

Business-to-Consumer (B2C) adalah jenis perdagangan di mana sebuah bisnis menjual produk atau layanan secara langsung kepada konsumen individu yang berencana untuk menggunakannya atau mengkonsumsinya secara pribadi.

Transaksi B2C terjadi ketika sebuah perusahaan menjual produk atau layanan kepada pengguna akhir atau konsumen.

Perusahaan B2C dapat mengambil banyak bentuk, termasuk toko ritel, situs web belanja online, dan penyedia layanan.

Faktor-faktor seperti sifat perusahaan, pelanggan target, dan industri memengaruhi model bisnis dari perusahaan B2B. Berikut ini adalah beberapa model bisnis yang secara umum digunakan oleh perusahaan B2B:

Karena perusahaan B2C menjual produk atau layanan langsung ke konsumen perorangan, model bisnis mereka berbeda dengan perusahaan B2B. Berikut adalah beberapa jenis model bisnis yang biasa digunakan oleh perusahaan B2C:

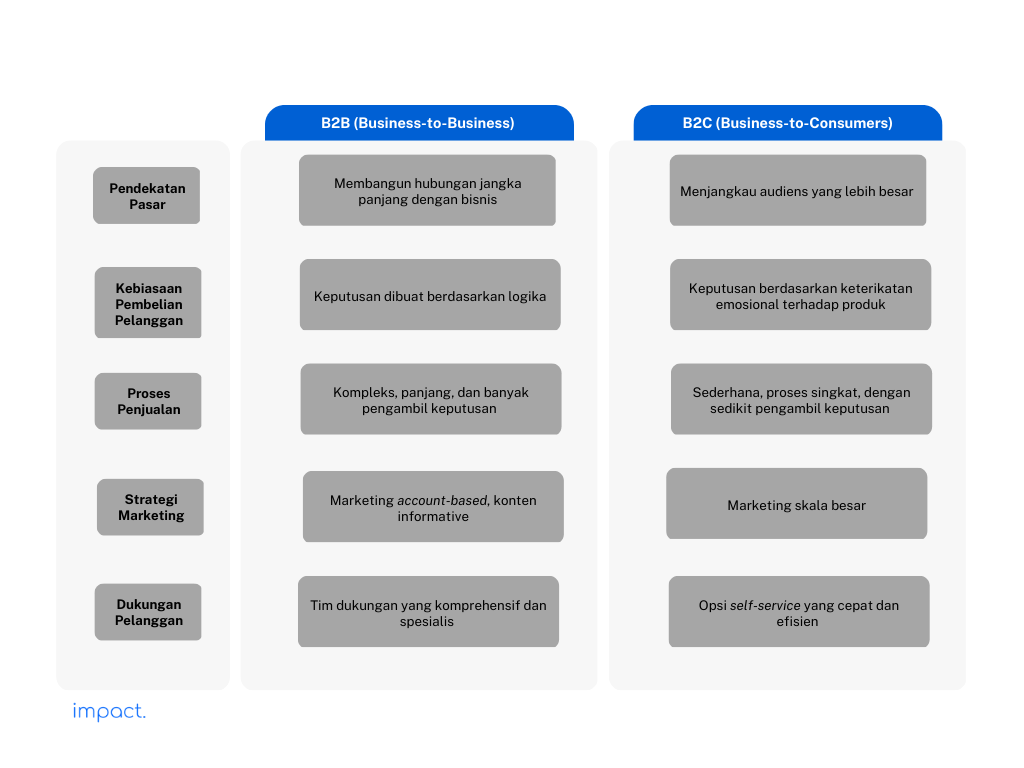

Perusahaan B2B dan B2C memiliki cara berbisnis yang berbeda. Perusahaan B2B berusaha membangun hubungan jangka panjang dengan perusahaan lain dan memprioritaskan menawarkan solusi yang disesuaikan untuk memenuhi kebutuhan khusus mereka.

Perusahaan B2B berfokus pada kebiasaan pembelian berbasis logika, di mana perusahaan membuat keputusan berdasarkan apa yang mereka butuhkan daripada keterikatan emosional terhadap produk. Penjualan B2B biasanya memakan waktu lebih lama dan melibatkan banyak pembuat keputusan dengan nilai pesanan yang lebih tinggi.

Di sisi lain, perusahaan teknologi B2C bertujuan untuk menjangkau audiens yang lebih besar dari konsumen individu dengan pendekatan yang lebih umum. Perusahaan-perusahaan ini berfokus pada branding dan daya tarik emosional dengan merancang pesan yang resonan dengan nilai dan aspirasi audiens target mereka.

B2B dan B2C memiliki strategi pasar yang berbeda. B2B memprioritaskan pemahaman terhadap kebutuhan dan perilaku target audiens industri mereka.

Salah satu strategi pemasaran B2B yang populer adalah pemasaran berbasis akun (ABM). ABM menargetkan akun bernilai tinggi dengan kampanye personalisasi yang menyelesaikan kebutuhan spesifik mereka. Pemasar B2B juga membuat konten informatif seperti white paper, studi kasus, dan webinar untuk menetapkan diri mereka sebagai pemimpin industri.

Di sisi lain, pemasaran B2C menargetkan upaya pemasaran dalam skala besar yang bertujuan untuk menangkap emosi dan preferensi konsumen individual. Strategi pemasaran ini melibatkan penciptaan iklan, kampanye media sosial, dan promosi yang menarik perhatian konsumen.

Pemasaran B2C menekankan fitur dan manfaat produk, titik harga, dan menciptakan koneksi emosional dengan merek. Taktik yang digunakan dalam pemasaran B2C termasuk pemasaran influencer, media sosial, dan email.

Tujuan utama dari strategi pemasaran B2C adalah membangun identitas merek dan basis pelanggan yang setia yang mengarah pada pertumbuhan pendapatan melalui pembelian ulang dan ulasan positif konsumen.

B2B dan B2C adalah dua hal yang berbeda dalam menjual produk atau jasa. Penjualan B2B melibatkan proses yang lebih kompleks, yang bisa memakan waktu lama dan melibatkan beberapa pembuat keputusan.

Penjualan B2B seringkali melibatkan kontrak besar dengan komitmen jangka panjang, dan beberapa pemangku kepentingan harus membenarkan keputusan pembelian. Satu penjualan bisa memerlukan investasi waktu, usaha, dan sumber daya yang signifikan dari pembeli dan penjual.

Untuk membuat penjualan yang sukses dalam B2B, Anda mungkin perlu melalui beberapa tahap, seperti prospekting, kualifikasi lead, pembuatan proposal, negosiasi, menutup kesepakatan, dan tindak lanjut. Membangun hubungan yang solid dengan klien sangat penting dalam seluruh proses ini, karena transaksi B2B sering bergantung pada kepercayaan, saling menghormati, dan kolaborasi.

Sebaliknya, penjualan B2C jauh lebih sederhana, dan siklus penjualan lebih singkat. Kesepakatan ini biasanya melibatkan sedikit pembuat keputusan karena pelanggan menavigasi proses pembelian secara independen.

Pelanggan mungkin menerima pengaruh dari media sosial, afiliasi, atau iklan sebelum terlibat dengan penjualan B2C. Mereka juga mungkin mencari saran dari teman, keluarga, atau ulasan produk, terutama untuk pembelian yang mahal.

Ketika bisnis menjual produk atau jasa kepada perusahaan lain (B2B), mereka biasanya memberikan dukungan pelanggan, yang membantu pelanggan dengan masalah teknis, pertanyaan umum, dan masalah lainnya. Perusahaan B2B umumnya memberikan dukungan pelanggan yang lebih komprehensif daripada perusahaan B2C – pelanggan B2B lebih sedikit dan sering memiliki kebutuhan yang lebih kompleks.

Bisnis B2B menawarkan dukungan pelanggan yang dapat melibatkan membantu pelanggan dengan mengintegrasikan produk dan layanan mereka dengan sistem lain, memberikan pelatihan, dan mengelola akun pelanggan. Tugas-tugas ini dapat menantang, jadi perusahaan B2B biasanya memiliki tim dukungan khusus untuk menanganinya.

Di sisi lain, dukungan pelanggan B2C berfokus pada membantu pelanggan individu. Pelanggan individu biasanya lebih mandiri dan ingin solusi yang cepat dan efisien untuk masalah mereka.

Perusahaan B2C dapat menyediakan opsi self-service yang efisien, seperti chatbot otomatis, untuk membantu pelanggan mendapatkan informasi yang diperlukan dengan cepat. Mereka juga harus memiliki situs web yang mudah digunakan dengan sumber daya yang membantu, seperti informasi produk yang terperinci, untuk membantu pelanggan dalam menemukan apa yang mereka butuhkan.

Di industri teknologi, perusahaan menjual produk atau layanan kepada bisnis lain (B2B) atau pelanggan individu (B2C).

Perusahaan teknologi B2B berfokus pada melayani bisnis lain dengan menyediakan alat dan layanan untuk membantu operasi sehari-hari mereka. Mari kita berikan dua contoh perusahaan teknologi B2B untuk memberikan gambaran yang lebih baik.

Perusahaan teknologi B2B berfokus pada penyediaan alat dan layanan untuk membantu operasi bisnis lain. Mari kita berikan dua contoh perusahaan teknologi B2B untuk memberikan gambaran yang lebih baik.

Microsoft adalah perusahaan teknologi yang pada utamanya beroperasi sebagai B2B. Mereka menjual software, hardware, dan layanan kepada bisnis dan organisasi lain.

Beberapa contoh produk B2B Microsoft adalah Office Suite, yang mencakup aplikasi populer seperti Word, Excel, dan PowerPoint. Perusahaan juga menjual Azure, platform berbasis cloud yang membantu bisnis mengelola data dan aplikasi mereka di server Microsoft.

Selain software, Microsoft juga merancang produk hardware seperti laptop dan tablet Surface yang memenuhi kebutuhan bisnis. Microsoft juga menawarkan berbagai layanan kepada bisnis, mulai dari dukungan teknis hingga konsultasi dan pelatihan.

Adobe adalah perusahaan yang membuat software untuk pekerja dunia kreatif dan marketing. Mereka memiliki produk seperti Photoshop dan Illustrator untuk kreatif, Adobe Campaign, dan Adobe Experience Manager untuk pemasaran.

Adobe berbeda dari perusahaan biasa yang menjual kepada konsumen individu. Mereka membuat produk untuk orang yang bekerja di bisnis, seperti kreatif dan pemasar. Mereka menjual lisensi dan langganan kepada bisnis ini daripada kepada konsumen individu.

Sekarang, kami akan membagikan contoh perusahaan B2C yang beroperasi di indsustri teknologi.

Pada umumnya, Apple beroperasi sebagai perusahaan B2C. Mereka merancang produk seperti iPhone, iPad, dan Mac untuk konsumen individu. Mereka menjual produk mereka langsung kepada konsumen melalui toko ritel, situs web, dan pengecer pihak ketiga, dengan layanan pelanggan yang disesuaikan dengan kebutuhan konsumen individu.

Kampanye marketing Apple dikenal karena daya tarik emosionalnya, menekankan citra merek dan menyoroti fitur-fitur yang memiliki resonansi dengan konsumen, seperti mengambil foto atau bermain game.

Meskipun Apple menawarkan beberapa produk dan layanan untuk bisnis, namun tidak menjadi bagian yang signifikan dari strategi bisnis secara keseluruhan.

Netflix adalah perusahaan yang menyediakan layanan streaming untuk film, acara TV, dan konten asli secara langsung kepada pelanggan melalui sistem langganan.

Mereka membangun model bisnis mereka di sekitar penyediaan konten berkualitas tinggi dan memastikan pelanggan mendapatkan pengalaman yang ramah. Netflix menggunakan rekomendasi yang bisa dipersonalisasi, berinvestasi dalam produksi konten asli, dan memprioritaskan desain antarmuka pengguna untuk membuat layanan ini lebih menyenangkan.

Pendekatan ini telah membantu Netflix membangun basis pelanggan yang besar dan setia, menjadikannya salah satu layanan streaming paling sukses di dunia.

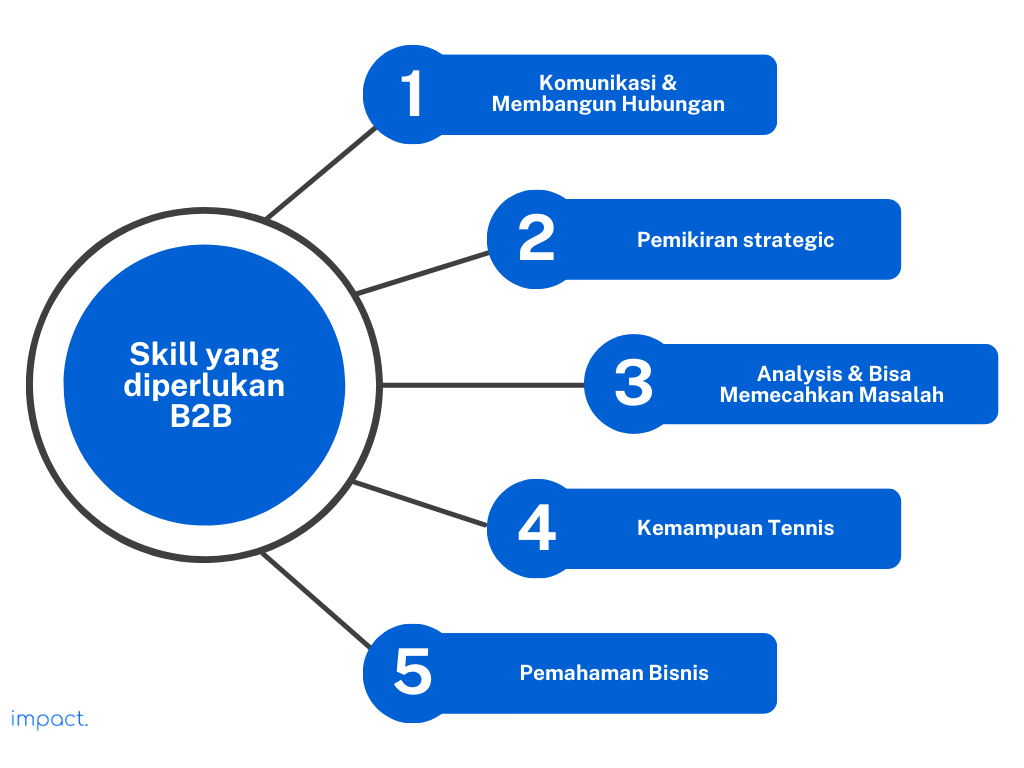

Bekerja di perusahaan B2B memerlukan keterampilan dan pengetahuan yang unik. Berikut adalah lima keterampilan yang perlu Anda kembangkan untuk meraih kesuksesan di bidang ini.

Untuk bekerja di perusahaan B2B, Anda harus sering berkomunikasi dan berinteraksi dengan bisnis, vendor, dan klien lain. Penting untuk memiliki keterampilan komunikasi yang kuat untuk menyampaikan ide dengan jelas dan bernegosiasi secara efektif.

Selain itu, Anda harus menjaga hubungan dengan bisnis lain, yang melibatkan mendengarkan secara aktif terhadap kebutuhan mereka dan menunjukkan empati terhadap masalah mereka.

Di perusahaan B2B, memiliki pola pikir strategis sangatlah penting. Anda harus mencari solusi dan membuat keputusan yang mendukung tujuan jangka panjang perusahaan.

Memiliki pemahaman yang mendalam tentang pasar, kebutuhan pelanggan, dan persaingan sangat penting untuk mencapai pola pikir strategis. Pemahaman ini akan membantu Anda tetap terdepan dan membuat keputusan yang berdasarkan informasi.

Di perusahaan B2B, Anda harus memiliki kemampuan analitis yang kuat untuk menganalisis data seperti penjualan, masukan pelanggan, dan tren pasar untuk membuat keputusan yang berdasarkan informasi.

Selain itu, Anda harus dapat mengidentifikasi masalah dan memberikan solusi inovatif yang memenuhi kebutuhan klien Anda. Ini membutuhkan pemikiran kritis, kemampuan pemecahan masalah yang kuat, dan kemampuan berpikir kreatif.

Keterampilan teknis sangat penting untuk sukses di banyak industri B2B, seperti teknologi, manufaktur, dan teknik. Tergantung pada peran, Anda mungkin membutuhkan keterampilan pengembangan produk, integrasi sistem, pengembangan software, analisis data, atau manajemen proyek.

Keterampilan teknis yang baik dapat memberikan keuntungan dan membantu Anda melakukan pekerjaan dengan efektif. Hal ini juga dapat membantu Anda memahami kebutuhan klien dengan lebih baik dan memberikan solusi yang lebih baik untuk mereka.

Untuk sukses di perusahaan B2B, memahami proses bisnis sangat penting. Ini berarti memahami lanskap B2B, industri perusahaan Anda, dan bisnis pelanggan.

Kesadaran bisnis juga melibatkan pemahaman tentang keuangan untuk bernegosiasi dengan efektif. Dengan pemahaman ini, Anda dapat mengidentifikasi calon klien, menawarkan solusi praktis, dan membangun hubungan yang kuat.

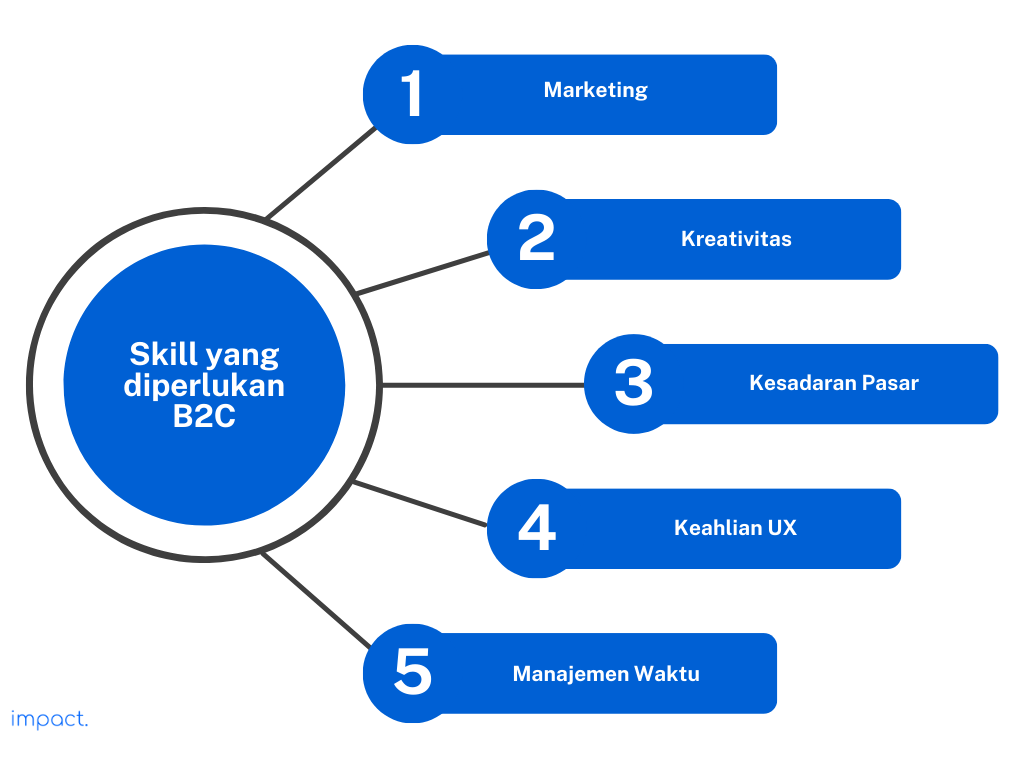

Sekarang jika Anda ingin bekerja di perusahaan B2C, keterampilan yang dibutuhkan mungkin berbeda dari yang dibutuhkan di B2B. Berikut adalah beberapa keterampilan yang dapat membantu Anda berhasil di bidang ini.

Marketing sangat penting bagi perusahaan B2C untuk menarik dan mempertahankan pelanggan, memahami kebutuhan mereka, membangun kesadaran merek, dan meningkatkan penjualan.

Menguasai konsep dan strategi pemasaran seperti pemasaran media sosial, email, dan konten sangat penting untuk sukses dalam bekerja di perusahaan B2C. Upaya pemasaran ini bertujuan untuk menarik perhatian konsumen individual melalui kampanye pemasaran besar seperti iklan, kampanye media sosial, dan promosi.

Perusahaan B2C sering mengandalkan penciptaan kampanye pemasaran inovatif yang menarik perhatian konsumen individu dan membedakan diri dari kompetitor.

Kreativitas memungkinkan Anda mengembangkan gagasan, desain, dan pesan yang unik yang resonansi dengan pelanggan dan membangun loyalitas merek. Selain itu, hal ini memungkinkan Anda mengembangkan solusi kreatif untuk masalah yang mungkin muncu di tempat kerja.

Kesadaran tentang pasar sangat penting saat bekerja di perusahaan B2C. Memahami target market, kebutuhan, preferensi, perilaku, dan cara berkomunikasi yang efektif sangat penting untuk sukses.

Dengan mengetahui dasar-dasar pemasaran, seperti riset, periklanan, promosi, dan branding, Anda dapat membantu perusahaan mencapai tujuannya. Kesadaran ini juga membuat Anda tetap up-to-date dengan tren dan teknologi terbaru, menjadikan Anda aset yang berharga bagi perusahaan.

UX (user experience) merujuk pada pengalaman pengguna secara keseluruhan saat berinteraksi dengan produk atau layanan, termasuk desain, kegunaan, dan fungsionalitasnya.

Pengalaman pengguna yang positif sangat penting di perusahaan B2C untuk menarik dan mempertahankan pelanggan. Memahami prinsip UX seperti penelitian pengguna, arsitektur informasi, dan pengujian kegunaan membantu merancang produk yang memenuhi kebutuhan dan preferensi pasar target.

Mengetahui UX membantu Anda mengidentifikasi dan memecahkan masalah yang dihadapi pengguna saat berinteraksi dengan produk digital perusahaan, yang pada akhirnya meningkatkan pengalaman, kepuasan, dan loyalitas pelanggan – yang pada akhirnya meningkatkan penjualan dan pendapatan.

Bisnis B2C memiliki siklus penjualan yang lebih pendek dan sederhana, dan pelanggan mengharapkan kepuasan yang cepat. Perusahaan-perusahaan ini bergantung pada penyelesaian yang cepat untuk kampanye pemasaran, promosi, dan peluncuran produk untuk tetap bersaing di pasar yang cepat.

Di lingkungan yang dinamis ini, keterampilan manajemen waktu yang praktis sangat penting untuk sukses. Ini melibatkan memprioritaskan tugas, menugaskan tanggung jawab, dan memenuhi tenggat waktu. Manajemen waktu yang efektif dapat memastikan bahwa proyek selesai tepat waktu dan dalam anggaran, serta berkontribusi pada keberhasilan perusahaan.

Mempelajari perbedaan perusahaan B2B dan B2C sangat penting jika Anda ingin berkarier di industri teknologi.

Jadi jika Anda masih tidak yakin tentang arah yang akan diambil, kami mendorong Anda untuk lebih memahami lima perbedaan penting yang dibahas dalam artikel ini.

Luangkan waktu untuk mengevaluasi tujuan karir Anda, kekuatan, dan minat, kemudian gunakan informasi ini untuk membuat keputusan yang terinformasi tentang masa depan Anda.

Dengan pengetahuan ini, Anda dapat dengan percaya diri mengambil langkah pertama menuju karier yang sukses dan memuaskan di industri teknologi.

Tim Insights Impact

Tim Insights Impact terdiri dari beragam individu profesional yang memiliki keahlian dan pengalaman dalam berbagai aspek bisnis. Bersama-sama, kami berkomitmen untuk memberikan wawasan mendalam dan pemahaman yang berharga tentang berbagai topik terkait strategi bisnis dan tren industri yang relevan.

Tanyakan tentang transformasi digital, produk kami, harga, implementasi, atau apa pun.

Kami senang bisa menjadi bagian dari perjalanan transformasi digital Anda sejak hari pertama.